嵌入式铜币印刷电路板技术

什么是嵌入式铜币印刷电路板技术?

随着高密度电子元件和大功率电子元件对 PCB 散热能力的要求,业界推出了 嵌入式铜币印刷电路板 技术。

利用铜钱的高导热性,PCB 板上的部件产生的热量会迅速传递到铜钱上,然后热量通过铜钱散布到空气中。

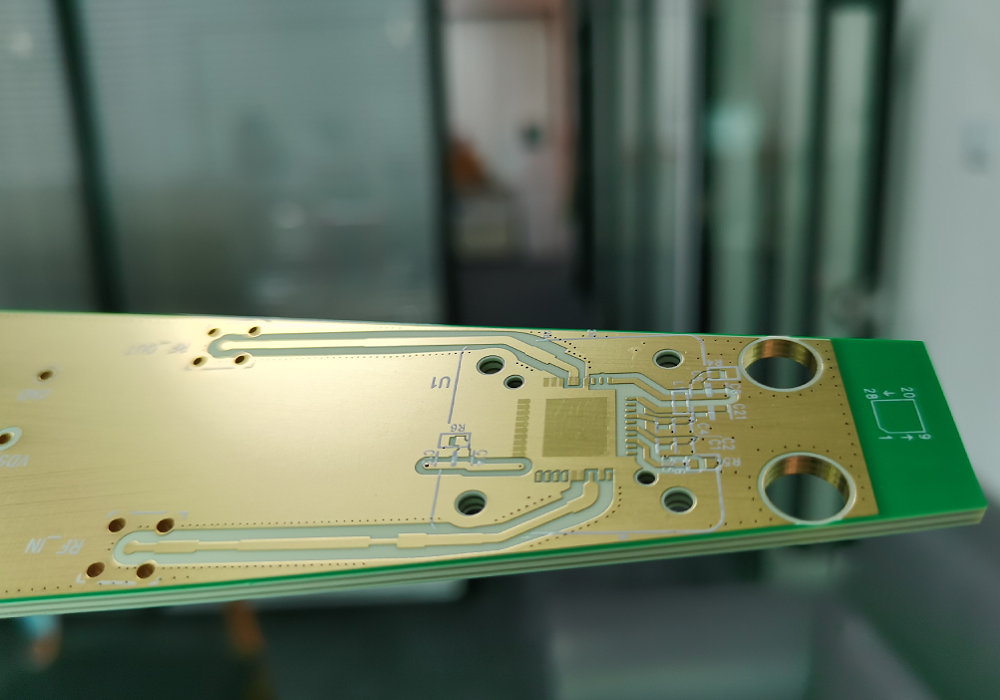

嵌入式铜币在布线后嵌入印刷电路板槽中,并在完成印刷电路板层压后进行金属化处理。通过嵌入量和镀铜实现的电气连接,PCB 和铜币紧密相连,从而使整体散热性能良好。

我们将从铜块设计、尺寸补偿和冲压控制等方面对嵌入式铜币 PCB 技术进行分析和改进,以确保 PCB 产品的质量和效率。

嵌入式铜币印刷电路板应用广泛,可满足越来越多的密集型元件和大功率元件的散热要求,铜币具有高导热性。

铜币种类

根据铜币与 PCB 的连接方式,可分为 埋入地下的铜币印刷电路板 和 嵌入式铜币印刷电路板.

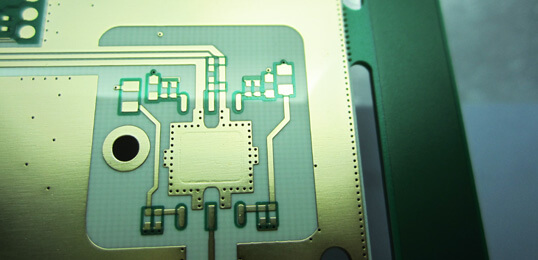

嵌入式铜币印刷电路板是指在完成布线后将铜币插入印刷电路板槽中,并在印刷电路板冲压后进行金属化处理。PCB 与铜币之间通过嵌入量紧密连接,并通过镀铜实现电气连接。

埋铜板 PCB 是指在压制时将铜板埋入预铣槽中。铜币和 PCB 通过层压预浸料连接。

嵌入的铜币直接与内铜层和空气接触,在使用印刷电路板时,热量会迅速传递到铜币上。然后,热量通过铜币从空气中带走。散热效果优于埋铜板,工序少,成本低,应用前景广阔。

然而,嵌入式铜币的 PCB 技术并不成熟,技术难度大。容易产生可靠性问题,极大地影响了 PCB 铜币的广泛应用。

工艺困难描述

铜币嵌入技术是在印刷电路板冲压后,将铜币嵌入印刷电路板的金属化内壁。加工流程如下:

材料板切割--内层制作--褐色处理--层压--X-RAY 钻孔靶材--铣槽--槽金属化--嵌入铜币--研磨--钻孔--P.T.H.--初镀--外层制作--焊接掩模印刷--丝网印刷--再固化--ENIG--测试--FQC--发货

铜币的嵌入是一道关键工序,需要铜币外形设计、铜币与 PCB 铣槽尺寸的匹配、铜币的光滑度等技术难点,否则容易产生可靠性问题。光滑度等技术难点,否则容易产生可靠性问题。

- 铜币设计:铜币形状设计会影响铜币的嵌入效果,导致铜币和槽壁损坏,废品率也很高。

- 底板的凹槽尺寸与铜币尺寸的补偿设计不一致,不能实现铜币与凹槽壁的共同磨损,导致嵌入的铜币与基板壁不能紧密接触,铜币推动力小或磨损严重。

- 嵌入铜钱的平整度问题:铜钱的平整度不能满足元件表面(CS 表面)(-50 至 +100)um 和焊接表面(SS 表面)(-150 至 +150)um 的一般要求,导致高度差过大,会大大降低电子元件和铜钱的散热效果。

流程改进解决方案

- 铜钱和印刷电路板的最合适尺寸为 0-0.2 毫米。铜钱与槽壁的磨损和插入力适中,铜钱嵌入顺畅。否则,太小会导致铜钱与槽壁接触不紧密。

- 过大的尺寸会导致铜壁和铜钱受损,并有可能无法嵌入铜钱。沟槽尺寸精度控制在 + 0.075 毫米,铜币尺寸在铣槽尺寸时补偿 0.075 毫米。

- 铜币设计:铜齿、圆角和圆边设计,铜齿高度,圆角和圆边尺寸 O.2 mm,加工公差 + 0.05 mm

- PCB 铣削补偿:槽尺寸必须小于铜币尺寸 0.075mm(单侧补偿 -0.038mm),槽尺寸误差 + 0.075mm。

铜块平面度控制

- 根据我们的规格,我们应正常设计产品层压的厚度和结构。

- 根据理论厚度计算,小数点后 2 位计算,小数点后第 2 位按 "小于 5 按 5,大于等于 5 进 1 位 "计算。

- 铜块嵌入时必须使用合适的固定方法、排布模式和压缩参数;

- 铜块应从元件表面嵌入(均匀度更高),并满足元件表面和焊接表面的平面度要求。

针对铜币内嵌 PCB 产品加工过程中的主要技术难点进行回顾,找出原因并进行优化。结合试验结果和生产验证,有效改善了铜币内嵌 PCB 产品加工过程中出现的槽壁破损、附着力差、平整度差等缺陷。