PCB 线对背钻通孔间距

印刷电路板迹线到背面钻孔边缘的距离≥10mil。

反向钻孔,又称受控深度钻孔或反向钻孔,用于印刷电路板(PCB)制造。

Backdrill 是一种用于 PCB 设计的技术,可更快地传输高保真信号。它常用于半导体行业。这将最大限度地减少信号桩。

存根是阻抗不连续和信号反射的来源,随着数据传输速率的提高,这一点变得更加重要。这是高速信号设计中的首选方法。

通过从非连接层中去除多余的铜,反向钻孔有助于消除可能降低高频信号性能的信号反射和阻抗不连续性。

这在高速数据传输、电信和射频电路等应用中尤为重要。它有助于保持信号完整性,减少电磁干扰,确保电子设备的平稳运行。

首先是高速互连链路的要素:

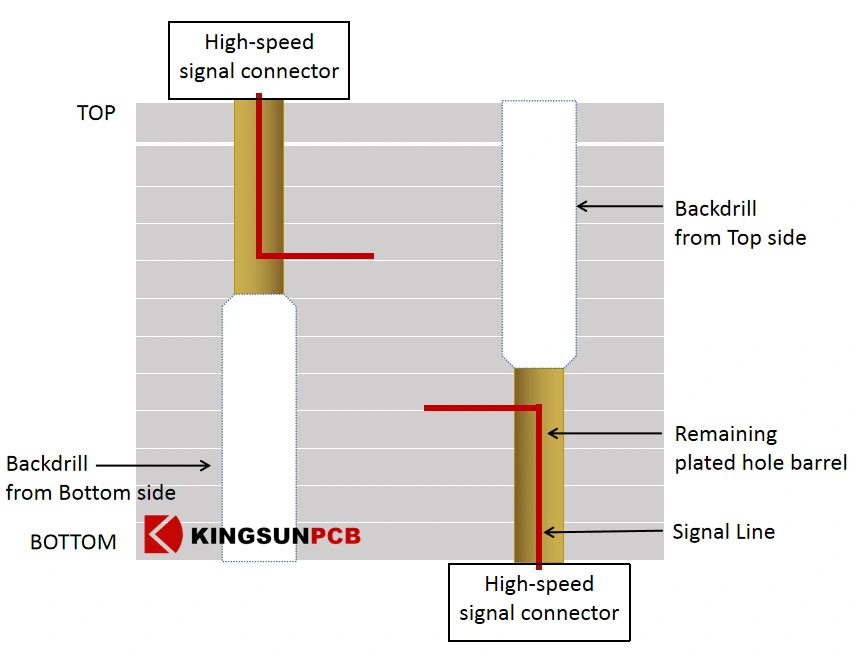

下图显示了一个典型的高速信号互连链路:

PCB 通孔通常设计为通孔(从表面顶层到底层)。如果与通孔相连的 PCB 线路更靠近顶层,通孔处就会出现 "存根 "分叉。这会导致信号反射,影响信号质量。这种效应对高速信号的影响更大。

因此,有必要找到一种方法,通过孔去除 PCB 的残端。背面钻孔就是这样一种 PCB 加工技术。

背钻的目的是钻过一个没有任何连接或传输的孔,以避免高速信号传输的反射、散射和延迟。

研究表明,影响信号系统信号完整性的主要因素除设计、电路板材料、传输线、连接器、芯片封装等因素外,通孔对信号完整性的影响很大。

钻头钻孔时,钻尖会接触到基板的铜箔,产生微电流以感知基板表面的高度,然后根据设定的钻孔深度向下钻孔。达到钻孔深度后,钻头停止。

回钻技术采用深度可控的钻孔方法,通过二次钻孔将连接器通孔或信号通孔的桩孔壁钻出。

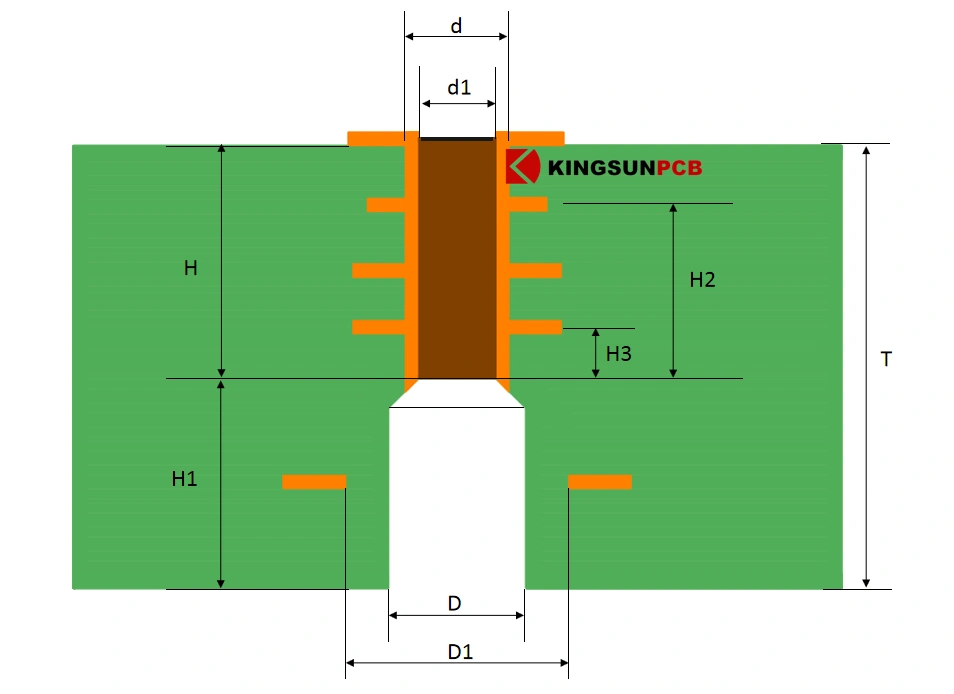

如下图所示,通孔形成后,从 "背面 "通过二次钻孔去除 PCB 通孔的多余残端。工艺公差等级确保在 "不破坏印刷电路板孔与布线之间的连接 "的基础上,"剩余残端长度尽可能小",即所谓的 "深控钻孔"。

上图是通孔 Back Drill 的截面示意图。左图是正常的信号通孔。右图是反钻后的通孔示意图,即从底层钻到信号层,也就是跟踪所在的位置。

反向钻孔技术可消除孔壁桩引起的寄生电容效应。确保通道链路中通过孔的阻抗与迹线一致,减少信号反射,提高信号质量。

背钻是目前提高信道传输性能最经济有效的技术。使用背钻技术会在一定程度上增加印刷电路板的制造成本。

背面钻孔有两种类型:单面背面钻孔和双面背面钻孔。

单面钻孔可分为从顶部背面钻孔和从底部背面钻孔。连接器插针的 PIN 孔只能从与连接器所在侧相对的一侧反向钻孔。

如下图所示,当高速信号连接器同时布置在印刷电路板的顶部和底部时,需要进行双面背面钻孔。

在回钻深度控制精度方面,目前可达到 ±6mil。为了提高可靠性,最好在设计中保留一定的冗余度,建议满足以下设计要求。

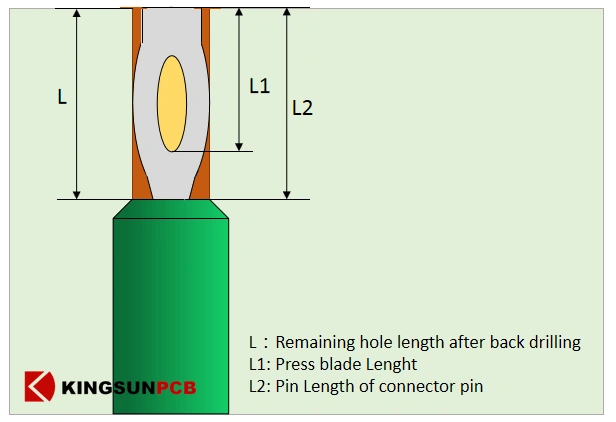

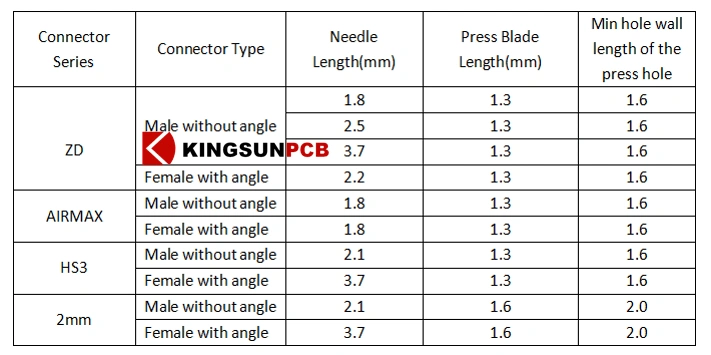

压入式连接器 PCB 孔的 "剩余孔壁长度"。

设计要求:L≥L1+12mil.

建议至少保留 8mil 存根以控制回钻深度。在设计层堆叠时,我们需要考虑预浸料的厚度,以避免钻孔断线。

建议将回钻深度控制在两层之间,两层之间的厚度要求≥ 12mil。

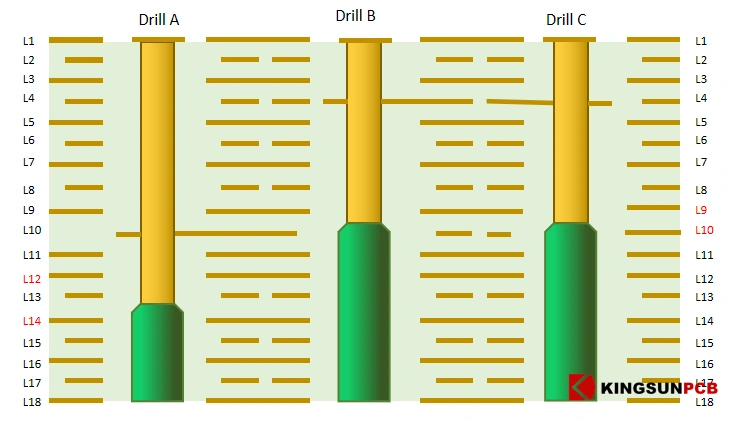

例如

背部钻孔 A:

当相邻两层(如 L12 和 L13、L13 和 L14)不符合 ≥12mil 的要求时,以及当 L12 和 L14 之间的距离≥12mil 时,推荐的回钻深度在 L12 和 L14 之间。

背钻 B 和背钻 C:

当 L9 和 L10 ≥12mil 时,建议将回钻深度控制在 L9 和 L10 之间。

回钻直径 (D) = 钻孔直径 (d) + 10mil

T:PCB 板厚度

d1:成品孔直径

d:钻头直径

D: 背钻直径

D1:轨迹与反钻之间的距离

H:回钻后孔的剩余长度

H1:背部钻孔深度

H2、H3:信号轨迹的存根长度

建议背面钻孔与内层图形的距离≥0.25 毫米,与外层图形的距离≥0.3 毫米。

背钻孔与背钻孔之间的距离≥0.25 毫米。

背钻 PCB 的表面处理工艺要求采用 OSP 或化学浸锡/金工艺,禁用 HASL。

印刷电路板内层的非功能焊盘设计为无焊盘。

在 Smartdrill 图层上添加文字:

不得移除内部信号层上的任何功能焊盘。

提示:背钻孔的背钻表面不能同时用于 ICT 测试。

共识:速率 ≥5Gbps 的信号需要考虑增加 Backdrill 设计。

Of course, the design of high-speed interconnection links is a systematic project. If the chip drive capability is strong enough, or the system interconnection link is not long, the signal quality may pass without back drill design. Therefore, the most reliable method is to determine whether a back drill is needed through system interconnection link simulation.