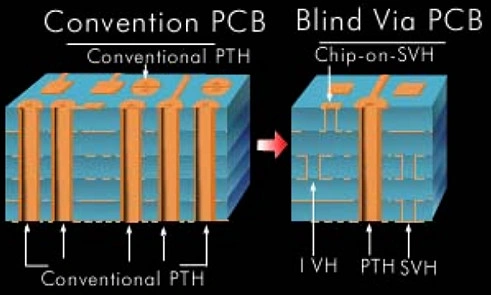

블라인드 및 매립형 비아의 공정 방법

1. 깊이 드릴링 방법

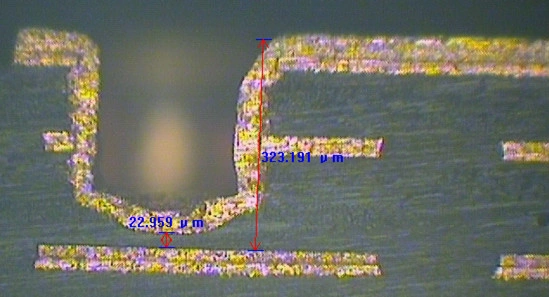

기계식을 사용하여 블라인드의 깊이를 드릴링하여 내부 레이어와 외부 레이어 사이의 연결을 달성합니다. 이 방법의 단점은 한 번에 한 개만 가공할 수 있기 때문에 생산성이 낮다는 것입니다. 또한 가공이 까다롭고 신뢰성이 떨어집니다.

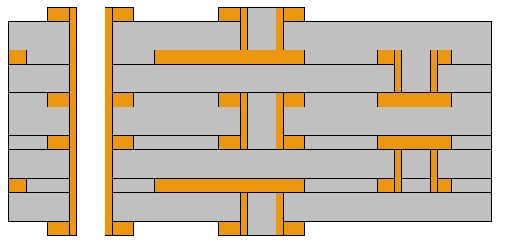

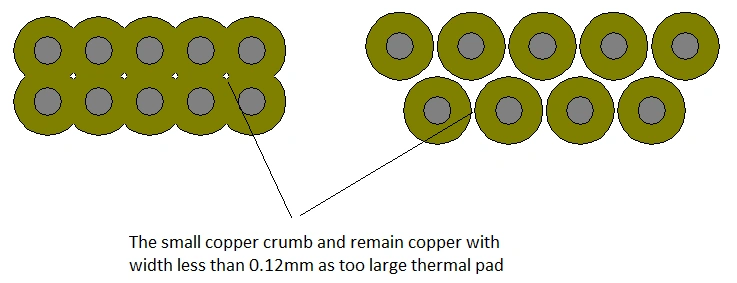

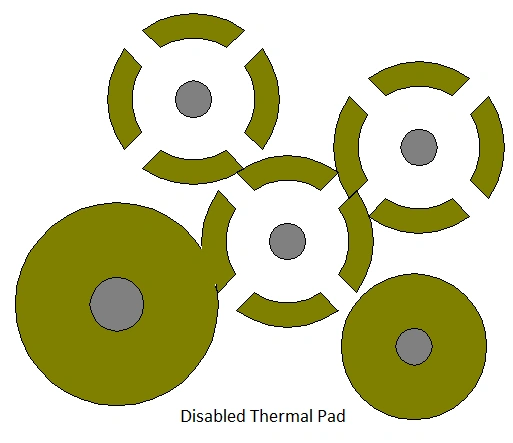

2. 순차적 라미네이팅

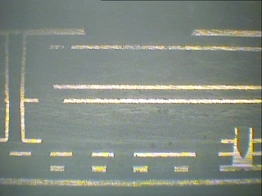

반복적인 압착을 통해 매립형 비아, 블라인드 비아, 관통 홀을 연속적으로 만들었습니다. 이 방법의 단점은 반복적으로 누른 후 팽창을 제어하기가 쉽지 않고 가공 시간도 길다는 점입니다. 이 방법은 크로스 블라인드와 매립형 비아를 만들 수 없습니다.

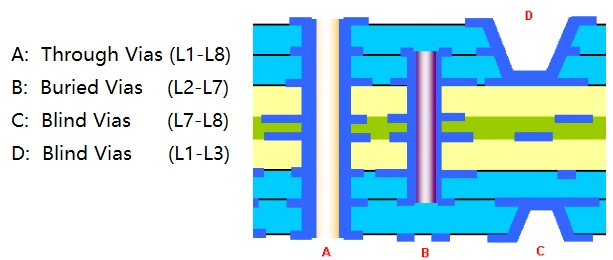

블라인드 비아(L2-L4,L4-L8)

블라인드 비아(L1-L3)

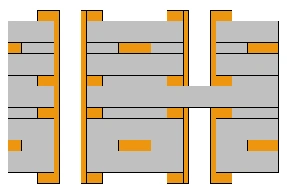

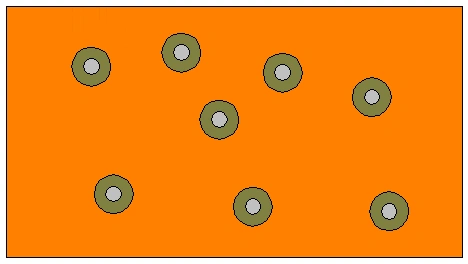

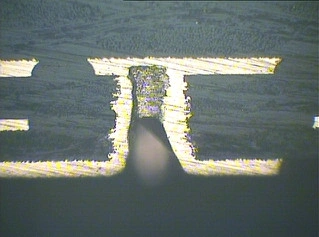

3. HDI 빌드업

레이저 드릴링 방식은 프로그레시브 라미네이션을 위해 레이어를 한 층씩 증가시킵니다. 단점: 높은 수준의 장비 요구 사항, 높은 도금 능력, 높은 비용.