PCB 제조 공정은 무엇입니까?

PCB의 전체 이름은 인쇄 회로 기판입니다. 프린팅 공정을 거쳐 제작됩니다.

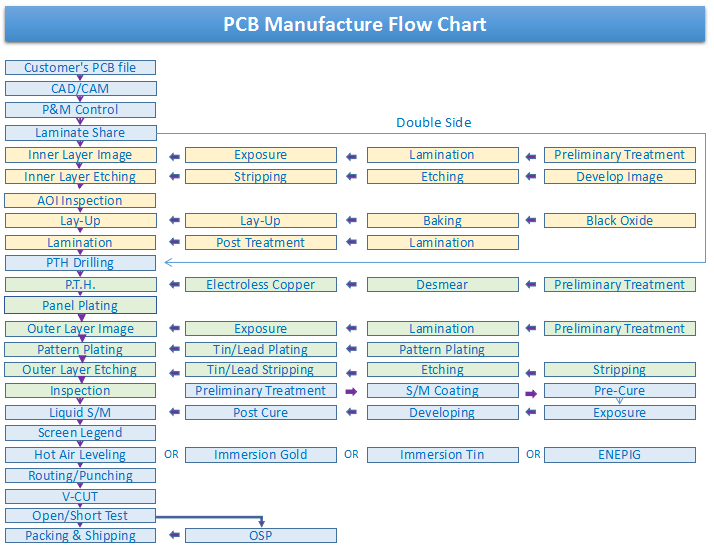

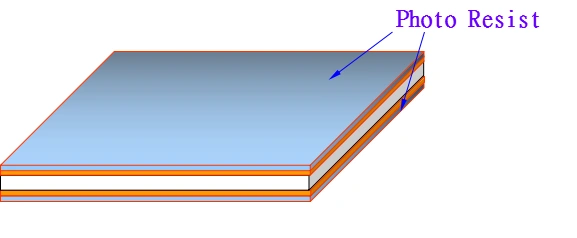

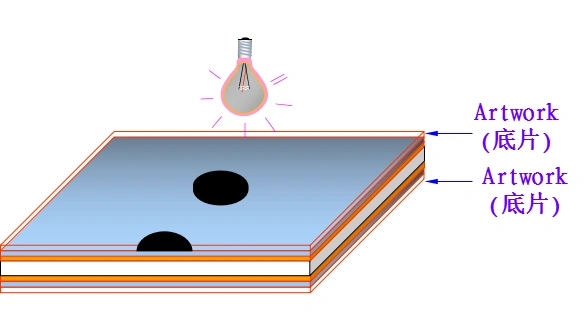

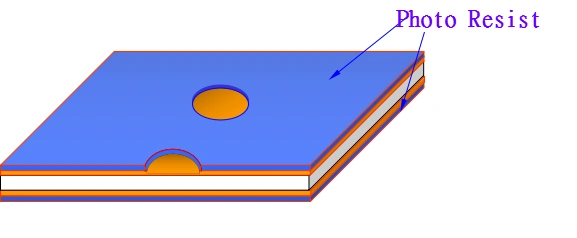

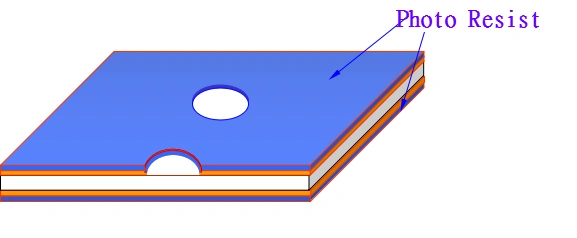

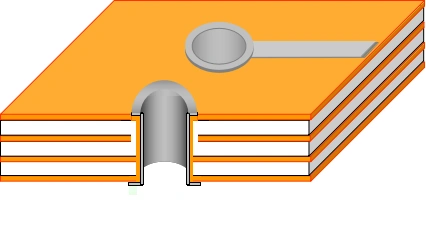

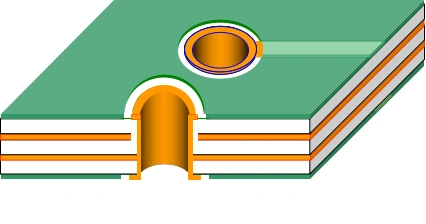

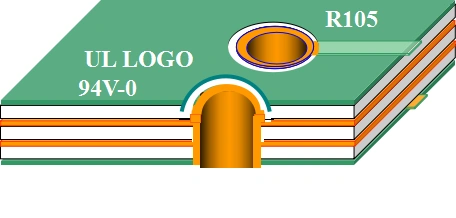

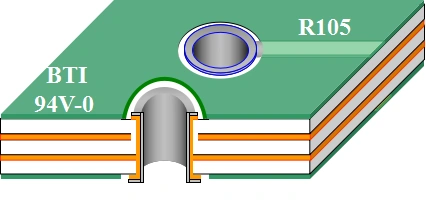

PCB 제조에는 PCB 그래픽을 구리 피복 보드로 옮기는 작업이 포함됩니다. 이는 설계된 회로 패턴에 따라 수행됩니다.

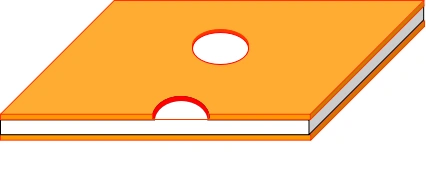

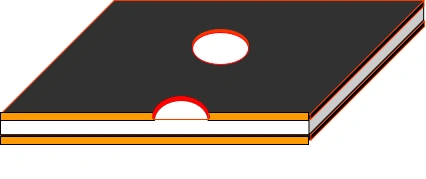

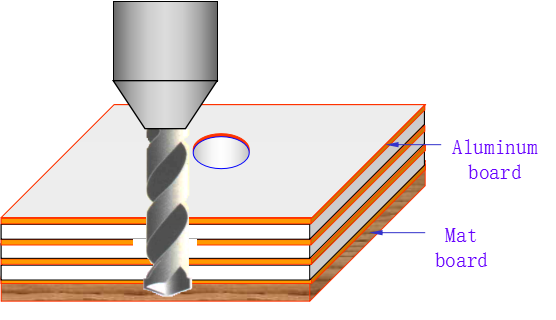

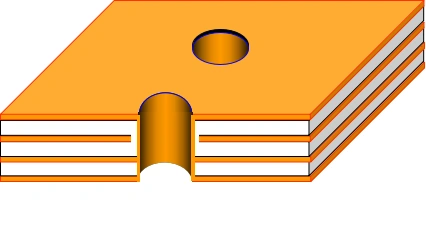

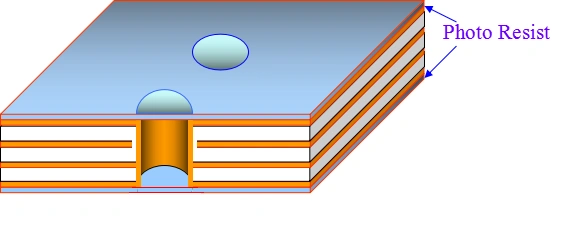

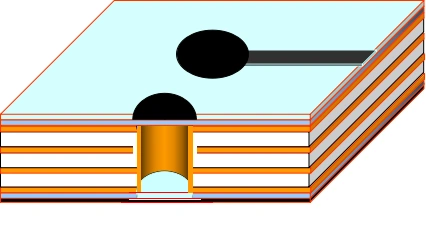

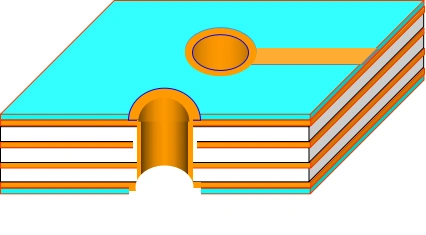

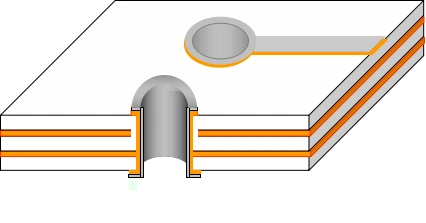

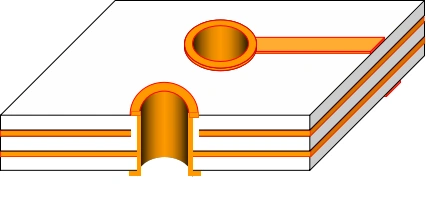

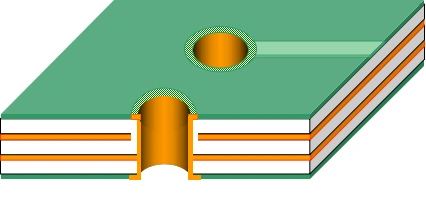

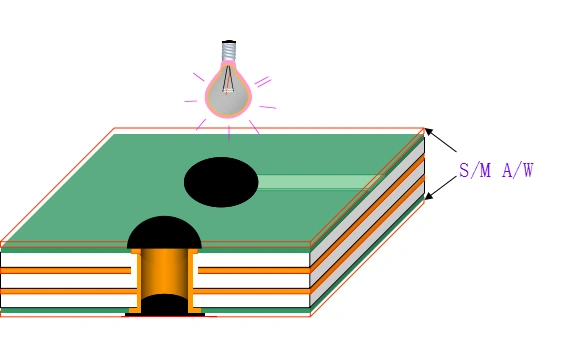

그런 다음 관통 구멍을 금속화하고 솔더 마스크 잉크를 인쇄하여 구리 호일과 흔적을 보호합니다.

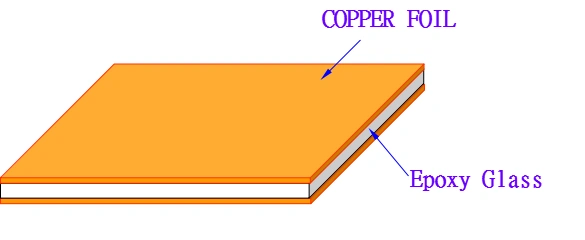

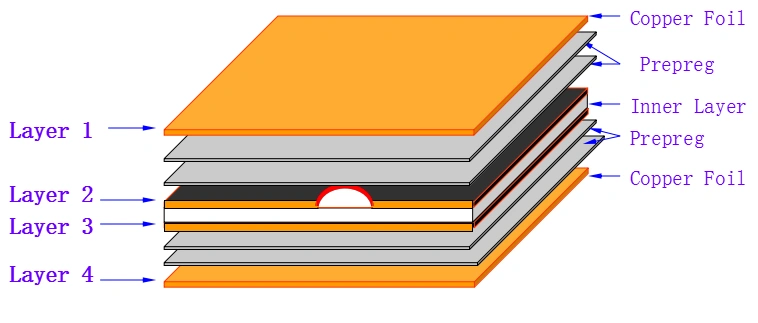

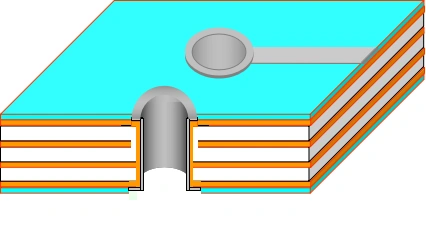

마지막으로, 노출된 패드를 표면 처리하여 필요한 회로 기판을 형성합니다. 회로 기판의 원료는 구리 피복 적층판입니다. 얇은 동박을 입힌 절연판입니다.

인쇄회로기판은 전자부품을 부착하기 위한 플랫폼이다. 또한 이러한 구성 요소가 통신할 수 있는 방법도 제공합니다. 이는 전기 전도 경로를 생성합니다.