Tecnología de PCB OSP

¿Qué es la PCB OSP?

OSP es un proceso para el tratamiento superficial de láminas de cobre de placas de circuito impreso (PCB) de acuerdo con los requisitos de RoHS. OSP es la abreviatura de Conservantes de Soldabilidad Orgánica. También se le llama “película protectora de soldadura orgánica”. También se le llama “agente protector del cobre”. También se le llama Preflujo.

OSP es una capa de película orgánica que crece químicamente sobre la superficie del cobre desnudo de limpieza. La película tiene resistencia a la oxidación, resistencia al choque térmico, resistencia a la humedad, para proteger la superficie del cobre en el ambiente normal para que no se siga oxidando (oxidación o curado), pero esta película protectora debe eliminarse muy fácil y rápidamente en la soldadura posterior. calor, de modo que el cobre limpio expuesto y la soldadura fundida se combinen inmediatamente en una unión de soldadura sólida en un período de tiempo muy corto.

Las placas de circuito impreso son cada vez más de alta precisión, delgadas, de múltiples capas y con orificios pequeños, junto con los productos electrónicos, que son livianos y delgados, cortos y de desarrollo pequeño, especialmente el rápido desarrollo de SMT, la nivelación de aire caliente no se ha adaptado a las placas de alta densidad. . Al mismo tiempo, la nivelación con aire caliente mediante soldadura de Sn-Pb no cumple con los requisitos medioambientales. Con la implementación formal de la directiva RoHS de la UE el 1 de julio de 2006, la industria está buscando urgentemente una alternativa sin plomo al tratamiento de superficies de PCB; las más comunes son la protección de soldadura orgánica (OSP), el oro por inmersión en níquel no electrolítico (ENIG) y la plata por inmersión. y estaño de inmersión.

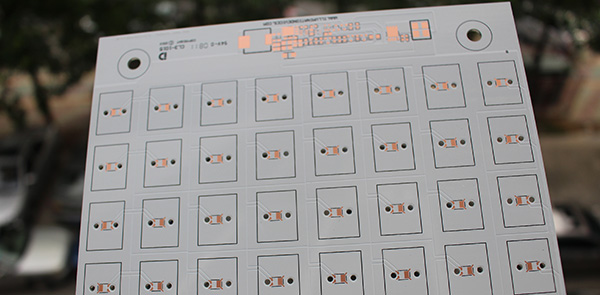

La siguiente figura muestra algunos métodos comunes de tratamiento de superficies de PCB, nivelación con aire caliente (Sn-Pb, HASL), inmersión en plata, inmersión en estaño, OSP, comparación de rendimiento del niquelado químico con oro (ENIG), de los cuales los últimos 4 son sin plomo. proceso. Se puede ver que OSP es cada vez más popular en la industria debido a su proceso simple y bajo costo.

| Propiedades físicas | HASL | Astilla de inmersión | Estaño de inmersión | OSP | ENIG |

| El período de conservación | 12 meses | 6 meses | 6 meses | 6 meses | 12 meses |

| Experimente tiempos de reflujo | 4 | 5 | 5 | 4 | 4 |

| Costo | Medio | Medio | Medio | Bajo | Alto |

| Complejidad del proceso | Alto | Medio | Medio | Bajo | Alto |

| Temperatura del proceso | 240°C | 50°C | 70°C | 40°C | 80°C |

| Rango de espesor (um) | 1-25 | 0.05-0.2 | 0.8-1.2 | 0.2-0.5 | Au: 0,05-0,2, Ni 3-5 |

| Compatibilidad de flujo | Bien | bien | bien | bien | bien |

Proceso tecnológico

Desengrasado—>Limpieza con agua—>Micrograbado—>Limpieza con agua—>decapado—> Limpieza con agua DI—>Película formada y secado—>Limpieza con agua DI—>Secado

1. Desengrasar

El efecto de la eliminación del aceite afecta directamente la calidad de la formación de la película. El espesor de la película es desigual cuando el aceite no es transparente. Por un lado, mediante el análisis de la solución se puede controlar la concentración dentro del margen del proceso. Por otro lado, verifique con frecuencia si el efecto del desengrasante es bueno; si el efecto de eliminación de aceite no es bueno, se debe reemplazar de inmediato con eliminación de aceite.

2. Micrograbado

El objetivo del grabado es formar una superficie de cobre rugosa para facilitar la formación de la película. El espesor del grabado influye directamente en la velocidad de formación de la película. Por lo tanto, es muy importante mantener un espesor estable de la película para mantener el espesor de la película grabada. Generalmente, es apropiado controlar el espesor del grabado entre 1,0 y 1,5 um. La tasa de microcorrosión se puede determinar antes de cada producción y el tiempo de grabado se determina de acuerdo con la tasa de micrograbado.

3. Formación de película

El agua desionizada se utiliza mejor para lavar antes de la formación de la película, a fin de evitar la contaminación del fluido formador de película. Después de lavar la película, es mejor usar agua desionizada y el valor del pH debe controlarse entre 4,0 y 7,0, en caso de que la película esté contaminada y dañada. La clave del proceso OSP es controlar el espesor de la película de óxido. La película es demasiado delgada, tiene capacidad de resistencia al choque térmico, en soldadura por reflujo, resistencia de la película a altas temperaturas (190-200 ~ C) y, en última instancia, afecta el rendimiento de la soldadura en la línea de ensamblaje electrónico. La película no es muy buena en el flujo de disuelto, rendimiento de soldadura. El espesor medio de la película de control está entre 0,2 y 0,5 um.

Debilidad

- OSP, por supuesto, tiene sus desventajas. Por ejemplo, existen muchos tipos de fórmulas prácticas y diferentes actuaciones. Es decir, la certificación y selección de proveedores debe hacerse bastante bien.

- La desventaja del proceso OSP es que las películas protectoras resultantes son extremadamente delgadas y fáciles de rayar (o desgastar) y deben operarse y ponerse en funcionamiento con cuidado. Al mismo tiempo, después de muchas veces del proceso de soldadura a alta temperatura, la película OSP (la película OSP en la placa de conexión no soldada) cambiará de color o se agrietará, lo que afectará la soldabilidad y confiabilidad.

Embalaje y almacenamiento

OSP es un recubrimiento orgánico delgado en la superficie de PCB, si se expone durante mucho tiempo a ambientes de alta temperatura y alta humedad, se produce oxidación de la superficie de PCB, variación de soldabilidad, después del proceso de soldadura por reflujo, el recubrimiento orgánico en la superficie de PCB será más delgado, lo que resultará en PCB lámina de cobre que se oxida fácilmente. Por lo tanto, los métodos de conservación y el uso de productos semiacabados OSP PCB y SMT deberán cumplir con los siguientes principios:

- La PCB OSP se empaquetará al vacío con un desecante y una tarjeta de visualización de humedad adjunta. El transporte y almacenamiento de PCB con OSP se realizará utilizando papel aislante para evitar que la fricción dañe la superficie del OSP.

- No debe exponerse a la luz solar directa, mantenga un buen ambiente de almacenamiento, humedad relativa: 30~70%, temperatura: 15~30 C, el período de almacenamiento es inferior a 6 meses.

- Abierto en el sitio SMT, debe verificar la tarjeta indicadora de humedad y en línea durante 12 horas, nunca abra mucho paquete. Si no está terminado, o es un dispositivo para resolver el problema durante mucho tiempo, es propenso a tener problemas. Después de imprimir el horno lo antes posible, no se quede, porque hay una pasta de soldadura fundente muy fuerte en la corrosión del recubrimiento OSP. Mantenga un buen ambiente en el taller: humedad relativa 40~60%, temperatura: 22~27 grados centígrados. En el proceso de producción, es necesario evitar tocar la superficie de la PCB directamente con las manos, para evitar que la superficie se oxide por la contaminación del sudor.

- El ensamblaje SMT del segundo lado debe completarse dentro de las 24 horas posteriores a la finalización del ensamblaje SMT del primer lado.

- Terminé el DIP en el menor tiempo posible (las 36 horas más largas) después de completar el SMT.

- La PCB OSP no se puede hornear. El horneado a alta temperatura deteriora fácilmente el color del OSP. Si la placa desnuda excede la vida útil de almacenamiento, se puede devolver al fabricante de OSP para su reelaboración.