Vía en PCB PAD(VIP)

¿Qué es Via en Pad?

En el diseño de PCB, la tecnología via in Pad (VIP) se emplea comúnmente en PCB compactos con espacio limitado para BGA.

Hay tres tipos principales de Pad en Via. Esto incluye vías de orificio pasante, vías ciegas y vías enterradas. Se utilizan para conexiones de circuitos en diferentes niveles y brindan flexibilidad de diseño.

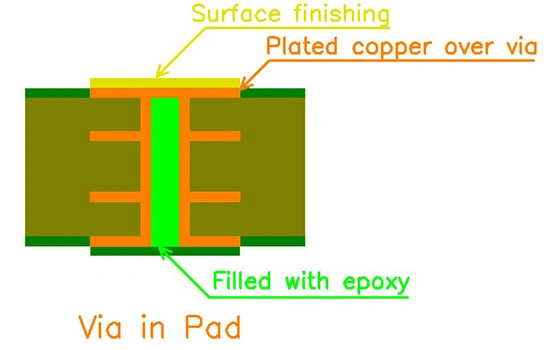

El proceso vía en pad permite revestir y ocultar vías debajo de las almohadillas BGA.

Requirió que el fabricante de PCB tapara las vías con epoxi y luego recubriera las vías con cobre, haciéndolas prácticamente invisibles.

Las ventajas y desventajas de via in pad.

Al decidir si se utiliza la tecnología de vía rellena, es necesario considerar las ventajas y desventajas de este método.

Los diseñadores de PCB deben evaluar con precisión el proyecto en función de la situación real para determinar si se debe utilizar la tecnología.

Las ventajas de via in pad:

- Via in Pad puede mejorar el enrutamiento de seguimiento.

- Via in PAD puede ayudar a disipar el calor.

- La vía en la almohadilla puede ayudar a reducir la inductancia en placas de alta frecuencia.

- La almohadilla Via in puede proporcionar una superficie plana para los componentes.

Sin embargo, existen algunas desventajas:

- El precio es elevado en comparación con los PCB normales, un proceso de fabricación complejo.

- Arriesgue la soldadura fuera de la plataforma BGA si obtiene baja calidad.

Vía en pad Principio técnico

Tape el orificio de la capa interior con resina y presiónelo. Esta técnica equilibra la contradicción entre el control del espesor de la capa dieléctrica unida y el diseño de relleno del agujero interior.

- Si el orificio interior no se llena con resina, la placa explotará cuando se produzca el choque térmico y la chatarra se desechará directamente;

- Si no utiliza obturación de resina, necesitará prensar PP de múltiples hojas para satisfacer la demanda de adhesivo, pero de esta manera, el espesor de la capa dieléctrica entre las capas aumentará porque el PP es demasiado grueso.

¿Cuándo debo usar via in pad?

La resina de obturación vía in pad se usa ampliamente en Productos IDH para cumplir con los requisitos de diseño de capas dieléctricas delgadas.

Para el diseño de huecos enterrados y ciegos en la capa interior. A menudo también necesitamos aumentar el proceso de relleno de resina interna porque el diseño medio medio combina un adelgazamiento parcial.

En ciertos escenarios, como productos con un espesor de orificio ciego superior a 0,5 mm, la prensa adhesiva convencional puede no ser suficiente para llenar el orificio. En tales casos, también es necesario taponar con resina las vías para evitar agujeros ciegos sin problemas de cobre.

Este proceso aborda los desafíos de diseño relacionados con el espesor. Al desempeñar un papel crucial en la fabricación avanzada de PCB, particularmente para aplicaciones HDI, aumenta significativamente la confiabilidad y funcionalidad generales de las placas de circuito impreso.

proceso de producción

Cizalla laminada—>Perforación—>PTH—>Revestimiento de paneles—>Taponamiento de resina—>Pulido—> Perforación PTH>PTH—>Revestimiento de paneles—>Imagen de capa exterior—>Revestimiento de patrón—>Grabado—>Recubrimiento S/M—>Superficie Acabado—>Ruta—>Prueba—>Mochilero y envío

Medidas de prevención y mejora del problema de la vía en pad

- Utilice la tinta adecuada y controle las condiciones de almacenamiento y la vida útil de la tinta.

- Procedimiento de inspección estándar para evitar huecos en los orificios de las pastillas. Incluso a través de una excelente tecnología y buenas condiciones para mejorar el rendimiento del taponamiento, un cambio de 1/10000 también puede generar desperdicio, a veces simplemente porque solo un vacío genera desperdicio. Esto solo se puede hacer verificando la ubicación del agujero vacío y haciendo reparaciones. Por supuesto, siempre se ha discutido la verificación del problema del taponamiento del orificio de resina, pero parece que no existe un buen equipo para resolver este problema.

- La elección de la resina adecuada, especialmente la elección del material Tg y el coeficiente de expansión, el proceso de producción adecuado y los parámetros de eliminación adecuados, pueden evitar el problema de que la almohadilla se separe de la resina después del calentamiento.

- Para el problema de la delaminación entre resina y cobre, descubrimos que el espesor del cobre en la superficie del orificio es superior a 15 um y el problema se puede mejorar considerablemente.