Eingebettete Kupfermünzen-PCB-Technologie

Was ist eingebettete Kupfermünzen-PCB-Technologie?

Mit der Anforderung an die Wärmeableitungskapazität von Leiterplatten für hochintensive elektronische Komponenten und Hochleistungselektronikkomponenten hat die Industrie eingeführt eingebettete Kupfermünzen-PCB Technologie.

Durch die hohe Wärmeleitfähigkeit der Kupfermünze wird die von den Teilen auf der Leiterplatte erzeugte Wärme schnell auf die Kupfermünze übertragen und anschließend durch die Kupfermünze in die Luft abgegeben.

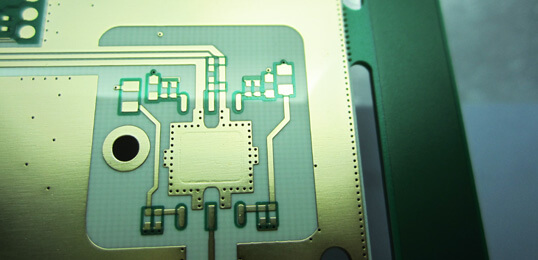

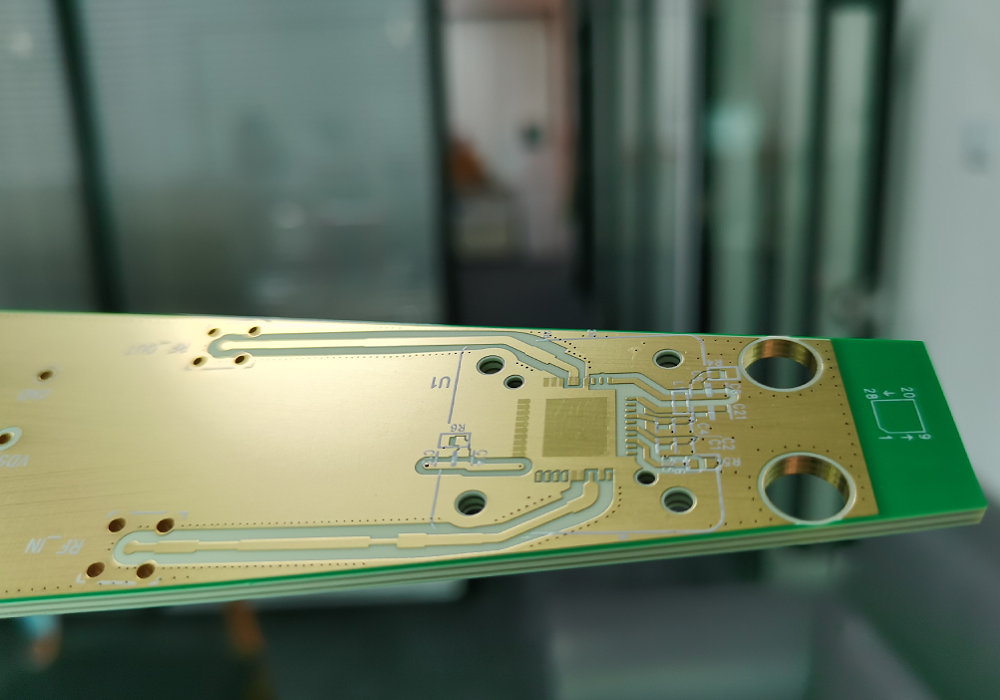

Die eingebettete Kupfermünze wird nach dem Fräsen in den PCB-Schlitz eingebettet und nach Abschluss der PCB-Laminierung metallisiert. PCB und Kupfermünzen sind sowohl durch die Einbettungsmenge als auch durch die durch die Kupferbeschichtung erreichte elektrische Verbindung eng miteinander verbunden, was die Wärmeableitungsleistung insgesamt gut macht.

Wir werden die eingebettete Kupfermünzen-PCB-Technologie unter den Gesichtspunkten Kupferblockdesign, Größenkompensation und Pressensteuerung analysieren und verbessern, um die Qualität und Effizienz des PCB-Produkts sicherzustellen.

Eingebettete Kupfermünzen-Leiterplatten werden häufig verwendet und erfüllen die Wärmeableitungsanforderungen immer intensiverer Komponenten und Hochleistungskomponenten mit der hohen Wärmeleitfähigkeit von Kupfermünzen.

Arten von Kupfermünzen

Nach der Art und Weise der Kupfermünze und der PCB-Verbindung kann es unterteilt werden in Vergrabene Kupfermünzen-PCB Und eingebettete Kupfermünzen-PCB.

Bei der eingebetteten Kupfermünzen-Leiterplatte wird die Kupfermünze nach dem Fräsen in den Leiterplattenschlitz eingesetzt und nach dem Leiterplattenpressen metallisiert. Die Leiterplatte ist durch die eingebettete Menge zwischen ihnen fest mit den Kupfermünzen verbunden, und die elektrische Verbindung wird durch Kupferbeschichtung erreicht.

Bei der vergrabenen Kupfermünzen-Leiterplatte wird die Kupfermünze beim Pressen in die vorgefräste Nut vergraben. Die Kupfermünze und die Leiterplatte sind durch laminiertes Prepreg verbunden.

Die eingebettete Kupfermünze hat direkten Kontakt mit der inneren Kupferschicht und der Luft. Bei Verwendung einer Leiterplatte wird die Wärme schnell auf die Kupfermünze übertragen. Anschließend wird die Wärme durch die Kupfermünze aus der Luft abgeführt. Der Wärmeableitungseffekt ist besser als bei vergrabenen Kupfermünzen-Leiterplatten, der Prozess ist weniger aufwendig, die Kosten sind geringer und die Anwendungsaussichten sind vielfältig.

Die PCB-Technologie für eingebettete Kupfermünzen ist jedoch noch nicht ausgereift und technisch schwierig. Sie neigt zu Zuverlässigkeitsproblemen, was die weitverbreitete Anwendung von PCB-Kupfermünzen stark beeinträchtigt.

Beschreibung der Prozessschwierigkeiten

Die Technologie zum Einbetten von Kupfermünzen besteht darin, nach dem Pressen der Leiterplatte eine Kupfermünze in die metallisierte Wand der Leiterplatte einzuführen. Der Verarbeitungsablauf ist wie folgt:

Materialblechschneiden – Herstellung der Innenschicht – Bräunungsbehandlung – Laminiertes Pressen – Röntgen-Bohrziel – Fräsen von Nuten – Metallisieren von Nuten – Einbetten von Kupfermünzen – Schleifen – Bohren – PTH – Erste Beschichtung – Herstellung der Außenschicht – Lötmaskendruck – Siebdruck – Wiederverfestigung – ENIG – Test – FQC – Versand

Das Einbetten der Kupfermünze ist ein Schlüsselprozess. Dabei müssen die Form der Kupfermünze sowie die Abmessungen der Kupfermünze und der Fräsnut der Leiterplatte aufeinander abgestimmt sein. Glätte und andere technische Schwierigkeiten, da es sonst leicht zu Zuverlässigkeitsproblemen kommt.

- Design der Kupfermünze: Das Design der Form der Kupfermünze beeinflusst den Einbettungseffekt der Kupfermünze und kann zu Schäden an der Kupfermünze und der Rillenwand sowie zu hohem Ausschuss führen.

- Die Rillengröße der Grundplatte entspricht nicht dem Kompensationsdesign der Kupfermünzengröße und kann den üblichen Verschleiß der Kupfermünze und der Rillenwand nicht erreichen, was dazu führt, dass die eingebettete Kupfermünze und die Substratwand nicht eng in Kontakt kommen können, die Schubkraft der Kupfermünze gering ist oder es zu starkem Verschleiß kommt.

- Das Problem der Glätte eingebetteter Kupfermünzen: Die Ebenheit von Kupfermünzen kann die allgemeinen Anforderungen an die Komponentenoberfläche (CS-Oberfläche) (-50 bis +100) µm und die Schweißoberfläche (SS-Oberfläche) (-150 bis +150) µm nicht erfüllen, was zu übermäßigen Höhenunterschieden führt und die Wärmeableitungswirkung der elektronischen Komponenten und der Kupfermünzen erheblich verringert.

Lösung zur Prozessverbesserung

- Die am besten geeignete Größe für Kupfermünzen und Leiterplatten beträgt 0–0,2 mm. Der Verschleiß und die Einsteckkräfte von Kupfermünzen und Nutwänden sind moderat, die Kupfermünze wird glatt eingebettet. Andernfalls führt eine zu kleine Größe dazu, dass die Kupfermünze keinen engen Kontakt mit der Nutwand hat.

- Eine zu große Größe führt zu Schäden an der Wand und der Kupfermünze und es besteht die Gefahr, dass das Kupfer nicht eingebettet werden kann. Die Genauigkeit der Nutgröße wird auf + 0,075 mm kontrolliert und die Größe der Kupfermünze wird durch 0,075 mm für die Größe der Fräsnut ausgeglichen.

- Kupfermünzendesign: Kupferzähne, Design mit abgerundeten Kanten und Rundungen, Kupferzahnhöhe, Größe der abgerundeten Kanten und Rundungen 0,2 mm, Bearbeitungstoleranz von + 0,05 mm

- PCB-Fräskompensation: Die Nutgröße muss kleiner sein als die Kupfermünzengröße 0,075 mm (einseitige Kompensation -0,038 mm), Schlitzgrößenfehler + 0,075 mm.

Kontrolle der Ebenheit von Kupferblöcken

- Gemäß unserer Spezifikation sollten wir die Dicke und Struktur der Produktlaminierung normalerweise entwerfen.

- Gemäß der theoretischen Dickenberechnung werden 2 Bits nach dem Dezimalpunkt berechnet und die zweiten Bits nach dem Dezimalpunkt werden durch „kleiner als 5 gemäß 5, größer oder gleich 5 in 1 Bit“ berechnet.

- Für die Einbettung von Kupferblöcken müssen eine geeignete Befestigungsmethode, ein geeignetes Bahnmuster und geeignete Kompressionsparameter verwendet werden.

- Der Kupferblock sollte von der Bauteiloberfläche aus eingebettet sein (höhere Ebenheit) und die Anforderungen an die Ebenheit der Bauteiloberfläche und der Schweißfläche erfüllen.

Wir untersuchen die wichtigsten technischen Schwierigkeiten bei der Verarbeitung von in Kupfermünzen eingebetteten PCB-Produkten, finden die Gründe heraus und optimieren sie. Durch die Kombination von Testergebnissen und Produktionsüberprüfung konnten Mängel wie Beschädigungen der Nutwände, schlechte Haftung und schlechte Glätte bei der Verarbeitung von in Kupfermünzen eingebetteten PCB-Produkten effektiv behoben werden.