PCB는 어떻게 제조되나요? PCB 애호가들이 묻는 흥미로운 질문 중 하나입니다. PCB 보드를 제조하는 과정은 길고 복잡합니다. 제조 과정에는 여러 단계가 포함됩니다. 올바른 방법을 따르지 않으면 회로 기판이 성능 문제를 일으킬 수 있습니다.

PCB 개발에는 처음부터 끝까지 전문 지식이 필요합니다. 이는 주로 전자 시스템의 혁신적인 생산 방법과 전문 지식에 달려 있습니다.

선도적인 PCB 제조업체 중 하나로서 우리는 수년 동안 시장에서 운영해 왔습니다. 생산 과정과 고객 주문 실행은 국제 표준을 따릅니다. 우리와 함께라면 귀하는 자신만의 PCB 설계를 구현할 수 있습니다.

PCB에는 세 가지 주요 유형이 있습니다.

- 단면 인쇄 회로 기판

- 양면 인쇄 회로 기판

- 다층 인쇄 회로 기판

위의 인쇄 회로 기판 간에는 기능적, 구조적 차이가 있습니다. 결과적으로 PCB 제조 기술에도 약간의 차이가 있을 수 있습니다. 여기를 클릭하세요 더 많은 표준 PCB 스택업을 보려면

PCB 설계 및 제조 공정에 대한 포괄적인 가이드입니다. 화학적 에칭, 라미네이션, 드릴링, 품질 관리 등 디자인부터 완제품까지 모든 단계가 포함됩니다.

PCB의 측면 수가 많을수록 생산 방법이 더 복잡해집니다. 따라서 PCB 제작 방법을 올바르게 이해하려면 원하는 PCB 유형을 선택하는 것이 필수적입니다.

PCB의 부품은 무엇입니까?

PCB에는 네 가지 주요 구성 요소가 있습니다.

기판

기판 재료는 일반적으로 유리 섬유로 구성됩니다. 첫 번째 부분이 중요합니다. 유리 섬유는 PCB 코어 강도를 제공하고 파손을 견딜 수 있도록 도와줍니다.

구리층

이 층에는 구리박이 포함되어 있습니다. PCB 보드의 유형에 따라 다릅니다. 구리의 목적은 사용된 방법에 관계없이 동일하게 유지됩니다. PCB와 전기 메시지를 전달하는 데 사용됩니다.

솔더 마스크

솔더 마스크는 PCB의 세 번째 구성 요소입니다. 주변 환경으로부터 구리를 보호하는 폴리머 층입니다. 솔더 마스크는 PCB의 "스킨" 역할을 합니다.

실크 스크린

실크스크린은 PCB 보드의 마지막 부분입니다. 실크스크린에는 부품 번호, 로고 및 스위치 설정이 표시됩니다.

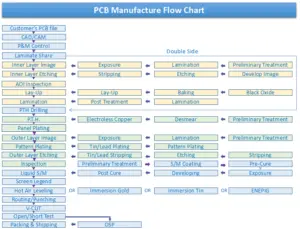

PCB 제조 공정은 무엇입니까?

PCB 제조 방법에는 혁신적인 접근 방식이 필요합니다. 목표는 완벽하게 작동하는 PCB 보드를 만드는 것입니다. PCB 보드의 초기 레이어를 생산한 후 제조 공정이 변경됩니다.

설계 수정으로 인해 특정 PCB에는 15개 이상의 생산 단계가 필요할 수 있습니다. PCB 기판 제조 공정에 더 많은 단계가 필요해짐에 따라 인쇄 회로 기판은 더욱 복잡해집니다. PCB 제조 공정을 자세히 알아보세요.

단계가 누락되거나 방법이 단순화되면 PCB 보드의 성능이 저하될 수 있습니다. 그러나 PCB는 최종 생산 이후 원활하게 작동해야 합니다.

PCB 제조 공정과 관련된 단계

PCB 설계 및 제조 프로세스에는 다음 단계가 포함됩니다.

1단계: PCB 설계 및 DFM

2단계: 기본 기판 선택

3단계: 기판 절단

4단계: 내부 레이어 패턴 인쇄

5단계: 자외선에 노출

6단계: 구리 제거

7단계: 내부 레이어 AOI 검사

8단계: 라미네이션 및 프레싱

9단계: 드릴링 및 도금

10단계: 외부층 이미징

11단계: 도금 및 에칭

12단계: 솔더 마스크 적용

13단계: 실크스크리닝, 표면 마감 및 테스트

PCB 설계 및 DFM

최종PCB 보드 제조를 시작하기 전에 PCB의 기능을 정의합니다. PCB의 디자인은 기능에 따라 선별됩니다. PCB 설계자는 다양한 소프트웨어 프로그램을 사용하여 설계 계획을 작성합니다. 아직 단계를 완료해야 합니다. 설계자는 결함이 있는지 검사합니다.

검토 후 생산팀은 설계부로부터 PCB 설계를 받습니다. PCB를 만드는 데 사용됩니다. PCB 제조팀도 수행합니다. DFM 테스트 이 단계에서.

기본 기판 선택

다음 단계는 엔지니어가 PCB 설계를 철저히 검토하여 실수나 누락된 부품이 없는지 확인한 후 시작됩니다.

기판은 PCB의 다양한 구성 요소를 고정하는 데 중요한 역할을 합니다. 결과적으로 절연체인 유리 섬유와 에폭시 수지가 선호되는 기판입니다. 기본 PCB 재료는 양면이 구리입니다.

가장 일반적인 유형은 일반적으로 FR-4라고 하는 유리 강화 에폭시입니다. 또한 금속, 폴리이미드, 세라믹 코어가 포함된 재료가 사용됩니다.

기판 절단

기본 재료를 선택한 후에는 PCB 보드 제조를 시작할 차례입니다. 기본 재료는 일반적으로 생산 및 운송 비용을 줄이기 위해 큰 시트로 제공됩니다. 이를 통해 PCB 제조업체는 모든 크기의 PCB를 생산할 수 있습니다.

그러나 41 x 47인치의 방대한 시트 크기는 만들기가 어렵습니다. 그러므로 우리는 이 큰 시트를 18x24인치 이하의 부품으로 잘라야 합니다. 그러나 인쇄 회로 기판의 크기에 따라 다양한 비율로 절단할 수 있습니다.

내부 레이어 패턴 인쇄

이 단계를 시작하기 전에 몇 가지 용어를 이해해야 합니다. 라미네이트 패널은 구조의 주요 기초 역할을 합니다. 레지스트(Resist)는 감광성 필름이다. 자외선에 반응하여 경화층을 형성하는 화학물질을 광반응성 물질이라고 합니다.

이 단계에서 라미네이트는 PCB 디자인으로 인쇄됩니다. 인쇄가 완료되면 정합 구멍을 사용하여 모든 것이 다시 정렬됩니다.

여기에는 PCB 설계를 인쇄하기 위해 특수한 "플롯 프린터" 프린터를 사용하는 작업이 포함됩니다. 이 방법은 PCB 제조업체에 PCB의 모든 구성 요소를 보여주는 필름을 제공합니다.

레이어를 표시하는 데 사용되는 색상이 보드의 색상과 다르기 때문에 필름은 "네거티브" 역할을 합니다.

투명 잉크는 비전도성 영역을 나타내고, 검정색 잉크는 내부 레이어의 구리선 및 회로에 사용됩니다. 가장 바깥쪽 레이어에 사용된 색상은 동일하지만 별도로 배치됩니다. 즉, 비전도성 영역은 검정색 잉크로 표시되고 전도성 영역은 투명 잉크로 표시됩니다.

다층 PCB는 각 층마다 별도의 필름으로 만들어집니다. 다음 단계는 이러한 PCB 레이어와 필름을 통한 정렬을 돕기 위해 등록 구멍을 뚫는 것입니다.

자외선에 노출

그런 다음 PCB 제조업체는 자외선을 사용하여 라미네이트와 레지스트를 표시합니다. 구리 채널은 레지스트의 경화된 부분에서 보입니다. 인쇄하려면 검정 잉크를 사용해야 합니다.

알칼리성 세척은 이러한 영역에서 포토레지스트를 제거하는 데 도움이 될 수 있습니다. 기술자는 건조된 PCB 보드에 결함이 있는지 확인합니다.

과도한 구리 제거

보드가 올바르게 작동하려면 과도한 구리를 제거해야 합니다. 과잉 구리를 제거하는 화학물질로부터 구리를 보호하기 위해 공정이 시작되기 전에 코팅해야 합니다. 우리는 이것을 '에칭' 과정이라고 부르기도 합니다. PCB의 재질과 크기에 따라 이 단계에 걸리는 시간이 결정됩니다.

내부 레이어 AOI 검사

PCB 레이어 후 PCB 전문가는 AOI 장치를 사용하여 보드에 결함이 있는지 확인합니다. 손상된 PCB 보드는 전기 합선이나 작동 중지로 이어질 수 있으므로 주의하십시오. 이 단계는 "PCB 제조 방법: 단계별 가이드" 시리즈에서 매우 중요합니다. 심사를 통과하고 이상이 없으면 다음 단계로 진행하겠습니다.

라미네이션 및 프레싱

이러한 종류의 프로세스에는 고유한 프레스 테이블이 필요합니다. 먼저, 세면대 바닥에 에폭시 층을 도포합니다. 그 다음에는 구리 호일과 기판 층이 있습니다. 프레스 플레이트를 배치하기 전에 더 많은 프리프레그 레이어가 설정됩니다.

프레싱 작업도 다른 기계의 지원을 받아 수행됩니다. 핀을 관통하여 레이어를 제자리에 고정합니다. 기계에 가해지는 압력과 에폭시의 용융 과정은 층의 융합을 돕습니다.

드릴링 및 도금

적층 후 내부 PCB 레이어에 접근하려면 컴퓨터 유도 드릴링이 필요합니다. X-Ray 기계는 드릴 위치를 추적하여 실패를 방지합니다. 다음 단계는 추가적인 구리 제거 공정을 수행하는 것입니다. PCB는 드릴링, 퓨징 및 폴리싱 후에 여러 번의 화학적 세척을 거칩니다.

외부 레이어 이미징

이 기술을 사용하려면 앞서 언급한 것과 유사한 접근 방식으로 포토레지스트를 적용해야 합니다. 포토레지스트 UV 광 노출은 포토레지스트를 외부 층에 사용한 후 시작됩니다.

먼저 여분의 포토레지스트를 제거합니다.

도금 및 에칭

또 다른 얇은 구리 층이 9단계의 도금 기술과 유사하게 패널에 적용됩니다. 이 구리층이 닦이는 것을 방지하기 위해 작은 주석 가드가 패널에 적용됩니다.

에칭이 이어집니다. 당신의 추측이 맞았습니다! 원하지 않는 구리는 다시 화학 용액을 사용하여 제거됩니다. 주석 가드 아래에는 구리가 안전하게 유지됩니다. 이 단계로 모든 PCB 연결이 완료되었습니다.

드릴링 구멍 - PCB 회로

거푸집에 드릴링하기 위해 준비된 파일을 기반으로 베이스 구멍을 만듭니다.

조각은 생산에 사용되는 라미네이트의 두께에 따라 패키지(2~6개)로 조립됩니다.

당사의 비즈니스 프로필에는 FR4, CEM1 및 FR2 재료를 기반으로 한 생산도 포함됩니다.

- 절연 스페이서

- 마운팅 플레이트,

- 두께 범위가 0.2~5mm인 내하중 보드

PCB 레이어를 적용하기 전 표면 청소

인쇄 모자이크를 적용하기 전에 구리 표면을 청소하십시오. 세척 과정은 헹굼과 뜨거운 공기로 건조로 이어집니다. 사용되는 브러시의 종류와 경도가 중요합니다.

에칭에 대한 보호층 적용

청소된 라미네이트 표면에 스크린 인쇄 모자이크를 적용합니다.

이러한 방법은 시간 소모와 수행되는 보안 조치의 정확성이 다릅니다.

구리 에칭

적절하게 경화된 보호층을 사용하면 다음 공정, 즉 에칭을 진행할 수 있습니다.

에칭제를 도포합니다. 보호되지 않은 구리 표면을 씻어냅니다. PCB 보드는 속도 조절이 가능한 롤러 컨베이어 위에서 움직입니다.

에칭 후 인쇄 회로는 보호층으로 들어갑니다. 마찬가지로 솔더 마스크 레이어를 적용하기 전에 청소합니다.

솔더 마스크 레이어 적용

스크린 인쇄를 사용하여 브러시 처리된 라미네이트 표면에 솔더 마스크 레이어를 적용합니다. 스크린 인쇄는 다양한 메쉬 스크린을 사용하는 프로세스입니다. 목적은 원하는 해상도와 페인트 두께를 달성하는 것입니다. 우리는 다음 색상의 UV 및 IR 경화를 사용합니다.

- 녹색 무광택 및 광택

- 파란색

- 빨간색

- 검은색

- 하얀색

- 흰색, 무황색(LED 패널에 사용)

- 노란색

솔더마스크 적용

솔더 마스크를 사용하지 않고도 PCB가 제대로 작동할 수 있습니까? 따라서 전문가들은 각 패널을 철저히 세척한 후 다음 단계로 넘어갑니다.

여기에서는 솔더 마스크 필름을 사용하여 에폭시를 고정합니다. 솔더 마스크 코팅은 PCB에 고유한 녹색 색상을 제공합니다. 이번에도 자외선은 불필요한 솔더 마스크를 제거하는 데 사용됩니다.

ENIG 표면 마감 처리된 PCB

이 마지막 단계는 PCB의 제조 및 기능을 효과적으로 결정합니다. 실크스크리닝은 제조업체 표시 및 비즈니스 ID 번호와 같은 필수 세부 정보를 PCB에 추가합니다. 따라서 PCB는 솔더 마스크 적용 후 실크스크린 공정을 거칩니다. 이 접근 방식은 일반적으로 잉크젯 프린터를 사용합니다. 또한 코팅 및 건조 전용 세션도 있습니다.

솔더는 품질과 접착력을 높이기 위해 표면 광택을 얻습니다. 가장 일반적인 표면 마감은 다음과 같습니다.

마지막으로 기술자는 PCB를 테스트하여 요구 사항과 설계를 충족하는지 확인합니다. 기술자는 가공 및 검사 프로세스를 완료한 후 설치할 PCB를 준비합니다.

인쇄 회로 기판 생산에 필요한 문서

PCB 생산에 필요한 문서:

사용된 모든 PCB 레이어는 in.gbr의 프로젝트에서 생성되어야 합니다. 캠 형식.

PCB 설계 프로그램의 소스 파일(고객에게 최적):

- 프로텔

- 독수리

- 키캐드

- 리무

- 익스프레스 PCB

PCB 프로그램에서 모자이크를 만든 후 승인을 위해 PCB 디자인을 보냅니다.

PCB필름 보유

그것은 다음으로 구성됩니다:

- 1200dpi 포지티브 및 네거티브 필름

- 드릴링 및 밀링 텍스트 파일

- 인쇄층용 스크린 - 120 메쉬

- Sieves for the technological description layer – 120 mesh

결론

Transforming a PCB design into a working board is complex. It goes through several complicated steps. But every step, no matter how small, is essential for building a reliable and functional PCB. For this purpose, hiring a professional PCB manufacturer is paramount.

The production of PCBs is preceded by proper verification of the technical documentation. Kingsun PCB precisely follows all essential steps in PCB manufacturing. We use modern software to prepare production files and test boards. Thanks to this all our products meet the quality requirements. Subsequently, our PCBs are free from any defects. To get a free PCB board quote and PCA services, contact the KingSun PCB team.