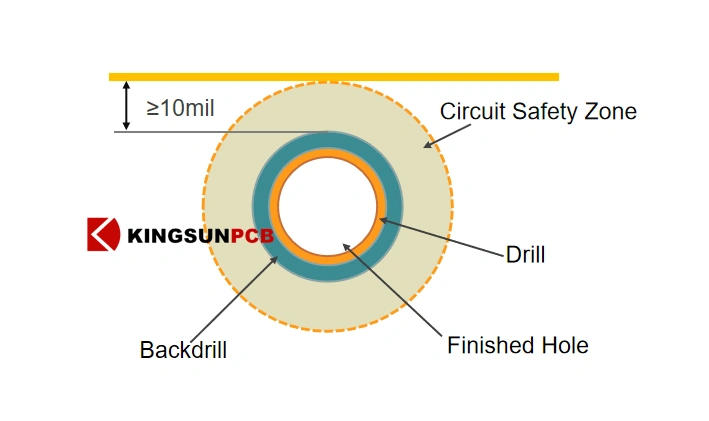

Rastreamento de PCB para backdrill via espaçamento

A distância do traço do PCB até a borda do furo traseiro é ≥10mil.

A perfuração posterior, também conhecida como perfuração de profundidade controlada ou perfuração posterior, é usada na fabricação de placas de circuito impresso (PCB).

Backdrill é uma tecnologia usada no projeto de PCB para transportar sinais de alta fidelidade com mais rapidez. É comumente usado na indústria de semicondutores. Isso minimizará stubs de sinal.

Os stubs são a fonte de descontinuidades de impedância e reflexões de sinal, que se tornam mais críticas à medida que as taxas de dados aumentam. É o método preferido em projetos de sinais de alta velocidade.

Ao remover o excesso de cobre das camadas não conectadas, a perfuração posterior ajuda a eliminar reflexões de sinal e descontinuidades de impedância que podem degradar o desempenho de sinais de alta frequência.

Isto é particularmente importante em aplicações como transmissão de dados em alta velocidade, telecomunicações e circuitos de RF. Ajuda a manter a integridade do sinal, reduzir EMI e garantir o bom funcionamento de dispositivos eletrônicos.

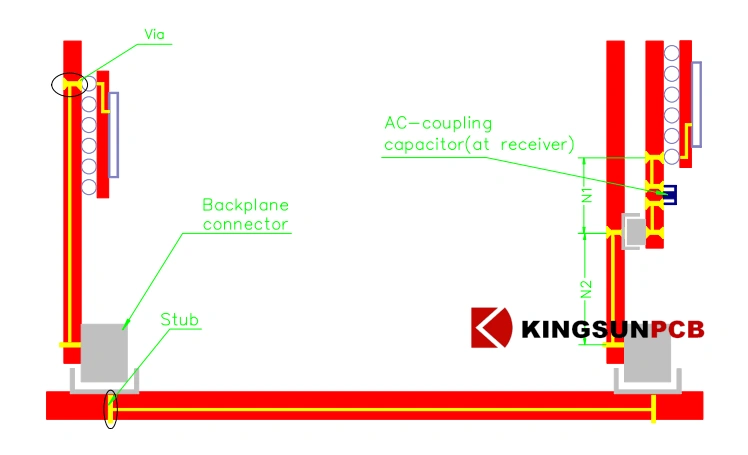

Primeiro, os elementos dos links de interconexão de alta velocidade:

A figura abaixo mostra um link típico de interconexão de sinal de alta velocidade:

Os links de interconexão de sinais de alta velocidade são relativamente complicados. Normalmente, haverá um problema de incompatibilidade de impedância nos diferentes pontos de conexão dos componentes, resultando na emissão de sinal.

As vias da PCB são geralmente projetadas como orifícios passantes (da camada superficial superior à camada inferior). Se o traço da PCB conectado à via estiver mais próximo da camada SUPERIOR, ocorrerá uma bifurcação “Stub” no orifício da via. Isto pode causar reflexão do sinal e afetar a qualidade do sinal. Este efeito tem um impacto maior em sinais de alta velocidade.

Portanto, é necessário encontrar uma maneira de remover o esboço da placa de circuito impresso através de um orifício. A perfuração traseira é uma tecnologia de processamento de PCB.

O objetivo de uma broca traseira é perfurar um furo que não possui nenhuma conexão ou transmissão para evitar reflexão, dispersão e atraso na transmissão do sinal em alta velocidade.

É mostrado que os principais fatores que afetam a integridade do sinal dos sistemas de sinal são que as vias têm uma grande influência na integridade do sinal, exceto no design, material da placa, linha de transmissão, conector, pacote de chips e assim por diante.

Quando a broca é perfurada, a ponta da broca toca a folha de cobre da placa de substrato, gera uma microcorrente para detectar a altura da superfície da placa e, em seguida, perfura de acordo com a profundidade de perfuração definida. Parará ao atingir a profundidade de perfuração.

A tecnologia de perfuração traseira usa o método de perfuração com profundidade controlada para perfurar a parede do furo do conector através do furo ou o sinal através do furo por perfuração secundária.

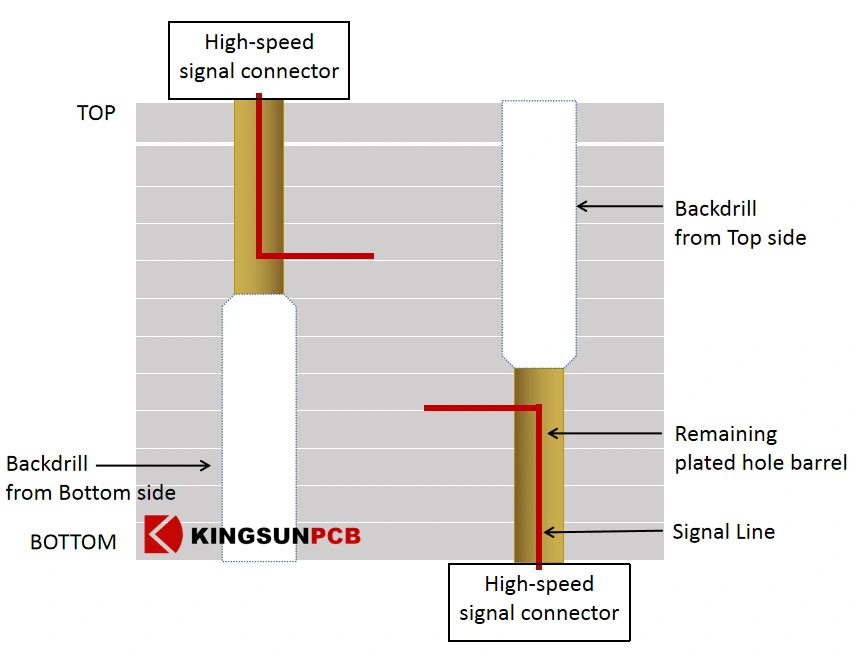

Conforme mostrado na figura abaixo, após a formação do furo passante, remova a ponta redundante do furo passante da PCB por meio de perfuração secundária na “parte traseira”. O nível de tolerância do processo garante que “o comprimento restante do stub seja o menor possível” com base em “não destruir a conexão entre o furo da PCB e a fiação”, ou seja, a chamada “perfuração profunda controlada”.

A figura acima é um diagrama esquemático de seção transversal da broca traseira do furo passante. A esquerda é um sinal normal através do orifício. À direita está um diagrama esquemático do furo passante após a perfuração traseira, o que significa perfurar da camada inferior até a camada de sinal onde o traço está localizado.

A tecnologia de perfuração traseira pode remover o efeito de capacitância parasita causado pela ponta da parede do furo. Certifique-se de que a impedância através do orifício no link do canal seja consistente com o traçado, reduza a reflexão do sinal e melhore a qualidade do sinal.

Backdrill é atualmente a tecnologia mais econômica para melhorar o desempenho de transmissão do canal. O uso da tecnologia de perfuração traseira aumentará até certo ponto o custo de fabricação de PCB.

Existem dois tipos de perfuração posterior: perfuração posterior unilateral e perfuração posterior bilateral.

A perfuração unilateral pode ser dividida em perfuração posterior do lado SUPERIOR ou perfuração posterior do lado INFERIOR. Os orifícios dos pinos de encaixe do conector só podem ser perfurados no lado oposto ao lado onde o conector está localizado.

Quando os conectores de sinal de alta velocidade são dispostos nos lados SUPERIOR e INFERIOR da PCB, é necessária a perfuração traseira em ambos os lados, conforme mostrado na figura abaixo.

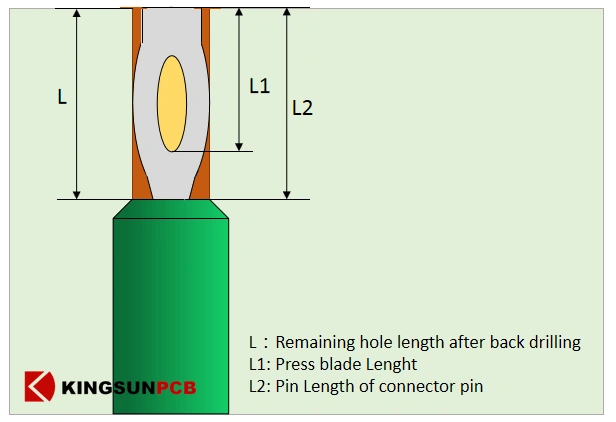

Em relação à precisão do controle de profundidade de perfuração traseira, a capacidade atual pode atingir ±6mil. Para melhorar a confiabilidade, é melhor manter uma certa redundância no projeto e é recomendado atender aos seguintes requisitos de projeto.

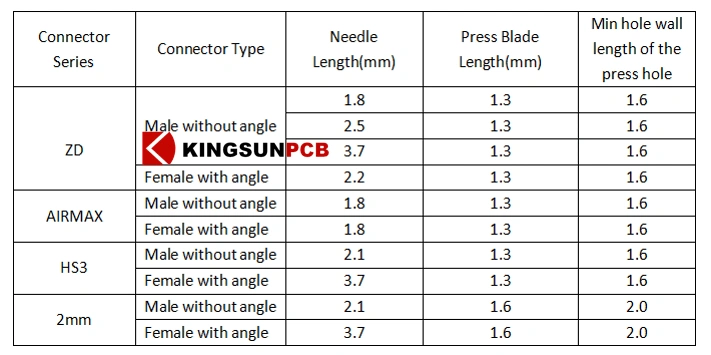

“Comprimento restante da parede do furo” do furo da PCB do conector de encaixe por pressão.

Requisitos de projeto: L≥L1+12mil.

De acordo com a relação acima, os requisitos mínimos restantes da parede do furo para diferentes conectores através de furos podem ser obtidos, consulte a Tabela 1 para detalhes.

Deve-se notar que, como a tolerância do comprimento L1 do comprimento da lâmina de prensagem do conector de 2 mm é um pouco maior, ela é ligeiramente relaxada ao determinar o comprimento L.

Recomenda-se manter pelo menos um stub de 8mil para controle de profundidade de perfuração posterior. Ao projetar o empilhamento de camadas, precisamos considerar a espessura do pré-impregnado para evitar que os fios sejam perfurados e quebrados.

Recomenda-se que o controle da profundidade de perfuração posterior seja entre duas camadas, e a espessura entre as duas camadas deve ser ≥ 12mil.

Por exemplo:

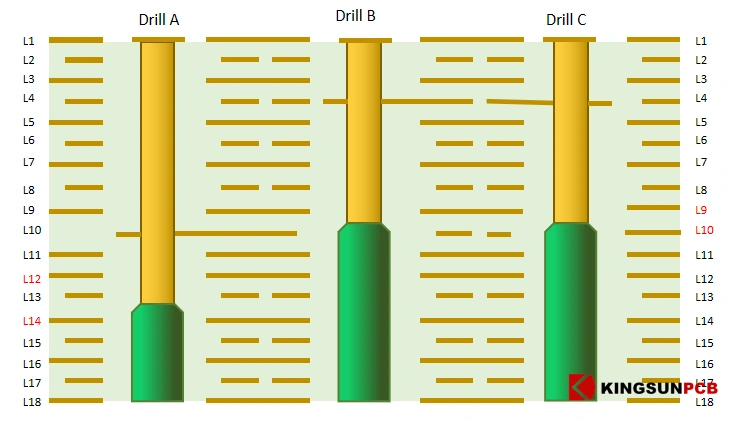

Broca traseira A:

Quando as duas camadas adjacentes (como L12 e L13, L13 e L14) não atendem ao requisito ≥12mil, e quando a distância entre L12 e L14 é ≥12mil, a profundidade de perfuração traseira recomendada é entre L12 e L14.

Broca posterior B e broca posterior C:

Quando L9 e L10 ≥12mil, recomenda-se que a profundidade de furação posterior seja controlada entre L9 e L10.

A distância do traço do PCB até a borda do furo traseiro é ≥10mil.

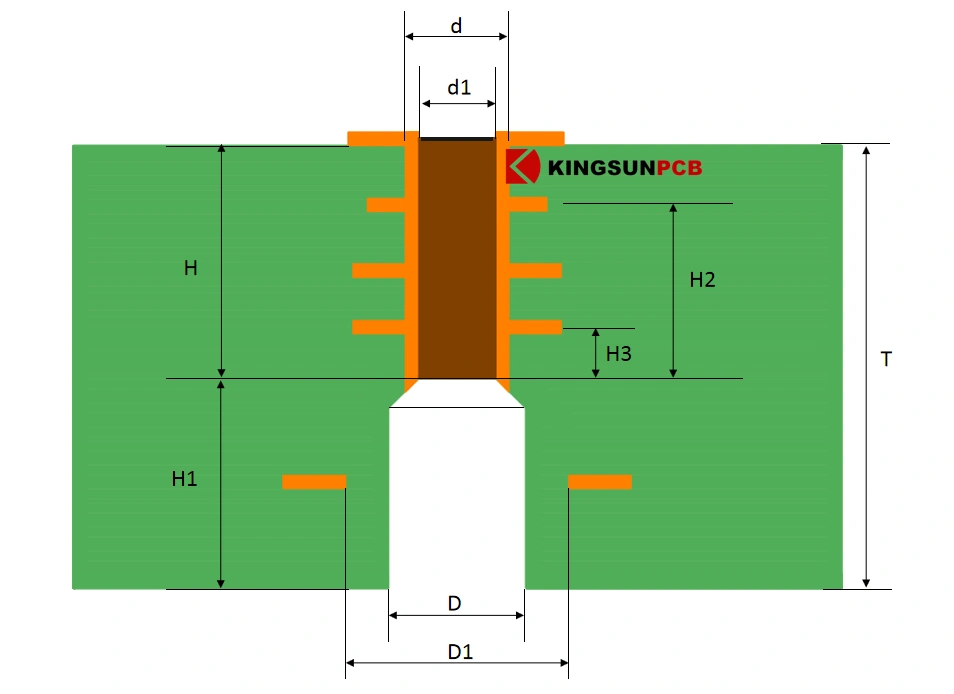

Diâmetro de perfuração posterior (D) = diâmetro de perfuração (d) + 10mil

T: Espessura do PCB

d1: Diâmetro do furo acabado

d: Diâmetro da broca

D: Diâmetro da broca posterior

D1: A distância entre o traço e o backdrill

H: O comprimento restante do furo após a perfuração traseira

H1: A profundidade da broca traseira

H2, H3: O comprimento do stub do rastreamento do sinal

Recomenda-se que a distância entre o furo traseiro e os gráficos da camada interna seja ≥0,25 mm e que a distância dos gráficos da camada externa seja ≥0,3 mm.

A distância do furo traseiro ao furo traseiro é ≥0,25 mm.

Nenhum anel de cobre restante após a perfuração posterior da almofada

Para recomendar, as almofadas perfuradas são projetadas de acordo com os seguintes requisitos:

Almofada na superfície de perfuração posterior ≤ diâmetro de perfuração posterior

Recomenda-se que a almofada interna seja projetada como um processo sem almofada.

O processo de tratamento de superfície da PCB da broca traseira requer OSP ou imersão química em estanho/ouro, e o HASL está desabilitado.

As almofadas não funcionais na camada interna do PCB são projetadas para não terem almofadas.

Adicione texto na camada Smartdrill:

NENHUM PAD FUNCIONAL NAS CAMADAS DE SINAL INTERNAS DEVE SER REMOVIDO.

Dicas: A superfície perfurada do furo não pode ser usada para testes de TIC ao mesmo tempo.

No Fabricação de placas de circuito impresso No processo, a perfuração posterior é a segunda operação de perfuração que remove o revestimento não utilizado nas vias de um determinado lado até uma determinada profundidade.

Os principais pontos de fabricação do backdrilling:

Use uma nova ferramenta de perfuração para reduzir a carga de cavacos.

Verifique a capacidade de fabricação da profundidade de retrofuração.

Controle a precisão da perfuração.

Entendimento comum: Sinais com taxa ≥5Gbps precisam considerar a adição de um design Backdrill.

É claro que a concepção de ligações de interligação de alta velocidade é um projecto sistemático. Se a capacidade do chip drive for forte o suficiente ou o link de interconexão do sistema não for longo, a qualidade do sinal poderá passar sem o projeto de perfuração traseira. Portanto, o método mais confiável é determinar se uma perfuração posterior é necessária através da simulação do link de interconexão do sistema.