Via PCB PAD(VIP)

O que é Via no Pad?

No design de PCB, a tecnologia via in Pad (VIP) é comumente empregada em PCBs compactos com espaço limitado para BGA.

Existem três tipos principais de Pad na Via. Isso inclui vias passantes, vias cegas e vias enterradas. Eles são usados para conexões de circuitos em diferentes níveis e proporcionam flexibilidade de projeto.

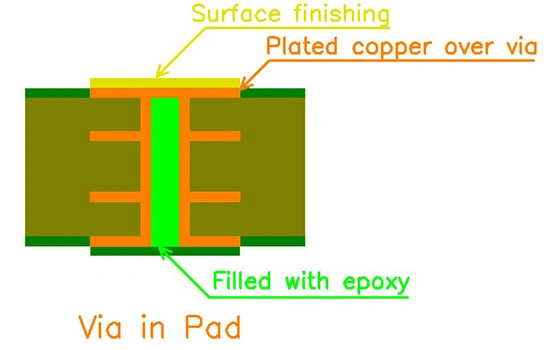

O processo via in pad permite que as vias sejam revestidas e escondidas sob os pads BGA.

Era necessário que o fabricante da PCB conectasse as vias com epóxi e depois colocasse cobre sobre elas, tornando-as praticamente invisíveis.

As vantagens e desvantagens do via in pad

Ao decidir usar a tecnologia de enchimento via in pad, é necessário considerar as vantagens e desvantagens deste método.

Os projetistas de PCB devem avaliar com precisão o projeto com base na situação real para determinar se devem usar a tecnologia.

As vantagens do via in pad:

- Via in Pad pode melhorar o roteamento de rastreamento.

- Via no PAD pode ajudar na dissipação térmica.

- Via no pad pode ajudar a reduzir a indutância em placas de alta frequência.

- Via in pad pode fornecer uma superfície plana para componentes.

No entanto, existem algumas desvantagens:

- O preço é alto em comparação com o PCB normal, um processo de fabricação complexo.

- Arrisque a solda do bloco BGA se você obtiver baixa qualidade.

Via in pad Princípio Técnico

Tampe o orifício da camada interna com resina e pressione-o. Esta técnica equilibra a contradição entre o controle de espessura da camada dielétrica ligada e o projeto interno de preenchimento de furos.

- Se o furo interno não estiver preenchido com resina, a placa explodirá quando ocorrer o choque térmico e a sucata será descartada diretamente;

- Se você não usar tamponamento de resina, será necessária a prensagem de PP de múltiplas folhas para atender à demanda de adesivo, mas dessa forma, a espessura da camada dielétrica entre as camadas aumentará porque o PP é muito espesso.

Quando devo usar via in pad?

A resina de entupimento via in pad é amplamente utilizada em Produtos IDH para atender aos requisitos de projeto de camadas dielétricas finas.

Para o desenho de furos enterrados e cegos na camada interna. Freqüentemente, também precisamos aumentar o processo de preenchimento interno de resina porque o design médio médio combinava espessura parcial.

Em certos cenários, como produtos com espessura de furo cego superior a 0,5 mm, a prensa adesiva convencional pode não ser suficiente para preencher o furo. Nesses casos, o tampão de resina também é necessário para preencher as vias e evitar furos cegos sem problemas de cobre.

Este processo aborda desafios de projeto relacionados à espessura. Desempenhando um papel crucial na fabricação avançada de PCB, especialmente para aplicações HDI, aumenta significativamente a confiabilidade geral e a funcionalidade das placas de circuito impresso.

Processo de produção

Cisalhamento laminado—> Perfuração—> PTH—> Revestimento de painel—> Obturação de resina—> Polimento—> Perfuração PTH>PTH—> Revestimento de painel—> Imagem de camada externa—> Revestimento de padrão—> Gravura—> Revestimento S/M—> Superfície Acabamento—>Roteamento—>Teste—>Mochila e Envio

Medidas de prevenção e melhoria do problema da via in pad

- Use a tinta apropriada e controle as condições de armazenamento e prazo de validade da tinta.

- Procedimento de inspeção padrão para evitar vazios nos furos das pastilhas. Mesmo através de excelente tecnologia e boas condições para melhorar o rendimento da obstrução, uma alteração de 1/10000 também pode levar ao refugo, às vezes apenas porque apenas um vazio leva ao refugo. Isso só pode ser feito verificando a localização do buraco vazio e fazendo reparos. É claro que a verificação do problema do furo de resina sempre foi discutida, mas parece não haver um bom equipamento para resolver esse problema.

- A escolha da resina adequada, principalmente a escolha do material Tg e do coeficiente de expansão, o processo de produção adequado e os parâmetros de remoção adequados, podem evitar o problema de separação da almofada da resina após o aquecimento.

- Para o problema de delaminação entre resina e cobre, descobrimos que a espessura do cobre na superfície do furo é maior que 15um, e o problema pode ser bastante melhorado.