O método de processamento de vias cegas e enterradas

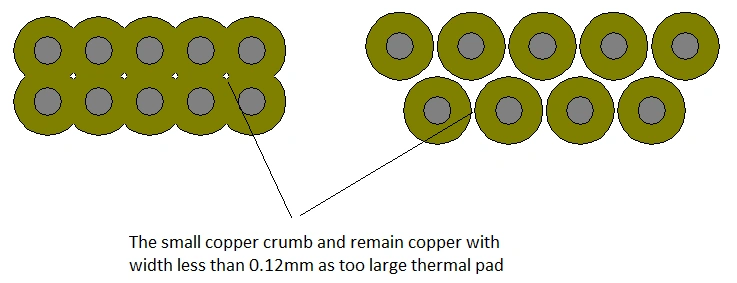

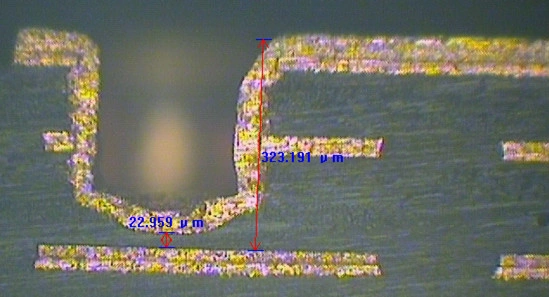

1. Método de perfuração em profundidade

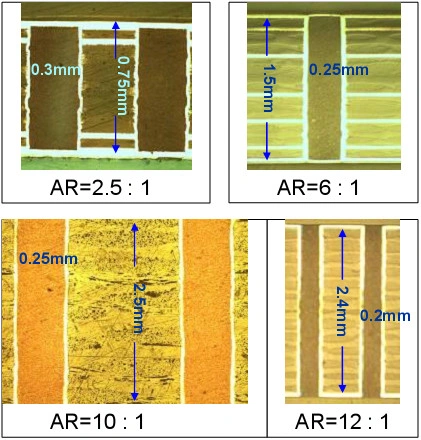

Utilizar uma broca mecânica para perfurar a profundidade da persiana para conseguir a ligação entre a camada interior e a camada exterior. A desvantagem deste método é a sua baixa produtividade, uma vez que só pode ser maquinada uma peça de cada vez. Além disso, o processamento é difícil e a fiabilidade fica comprometida.

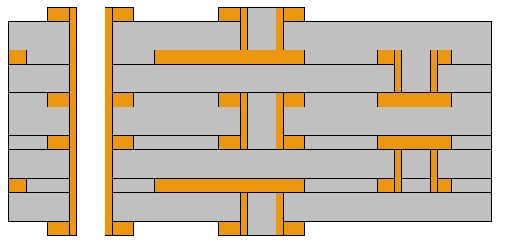

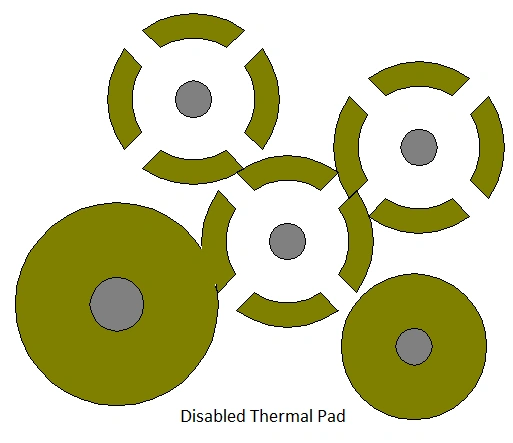

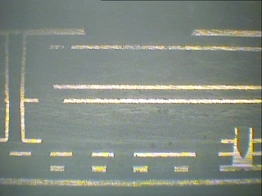

2. Laminação sequencial

Através de prensagem repetida, fiz as vias enterradas, as vias cegas e o orifício de passagem sucessivamente. O ponto fraco deste método é que não é fácil controlar a expansão depois de pressionar repetidamente; o processamento também é longo. Este método não pode fazer vias cegas e enterradas.

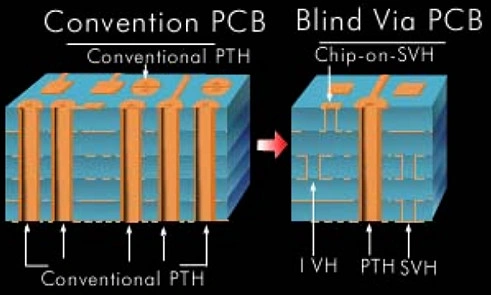

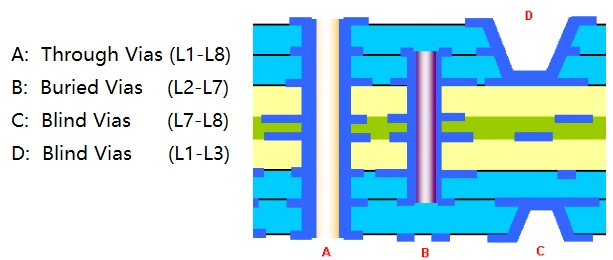

Cego via(L2-L4,L4-L8)

Vias cegas (L1-L3)

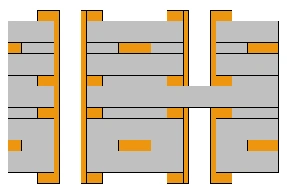

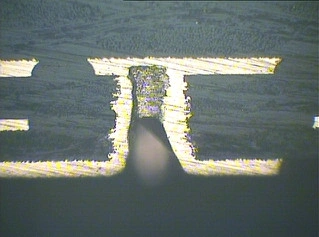

3. Construção de IDH

O método de perfuração a laser aumenta camada por camada para laminação progressiva. Desvantagens: requisitos de equipamento de alto nível, elevada capacidade de revestimento e custo elevado.