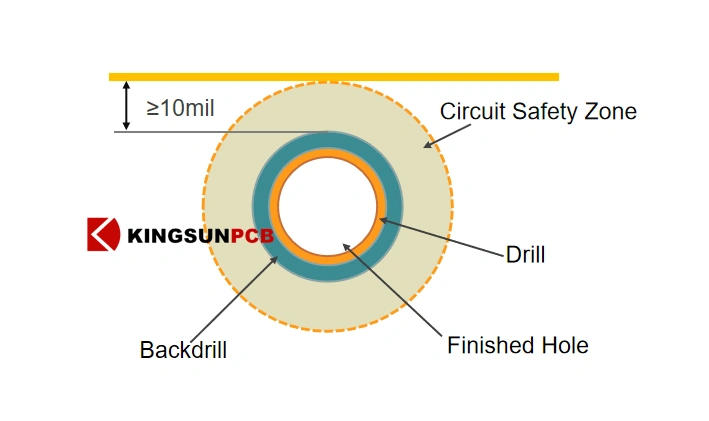

Trace de PCB à rétro-percer via l'espacement

La distance entre la trace du PCB et le bord du trou de forage arrière est ≥10 mil.

Le forage en retour, également connu sous le nom de forage à profondeur contrôlée ou forage en retour, est utilisé dans la fabrication de cartes de circuits imprimés (PCB).

Backdrill est une technologie utilisée dans la conception de PCB pour transmettre plus rapidement des signaux haute fidélité. Il est couramment utilisé dans l’industrie des semi-conducteurs. Cela minimisera les tronçons de signal.

Les tronçons sont à l'origine de discontinuités d'impédance et de réflexions de signal, qui deviennent plus critiques à mesure que les débits de données augmentent. Il s'agit de la méthode privilégiée dans la conception de signaux à grande vitesse.

En éliminant l'excès de cuivre des couches non connectées, le rétro-perçage contribue à éliminer les réflexions du signal et les discontinuités d'impédance qui peuvent dégrader les performances des signaux haute fréquence.

Ceci est particulièrement important dans des applications telles que la transmission de données à haut débit, les télécommunications et les circuits RF. Il aide à maintenir l’intégrité du signal, à réduire les interférences électromagnétiques et à assurer le bon fonctionnement des appareils électroniques.

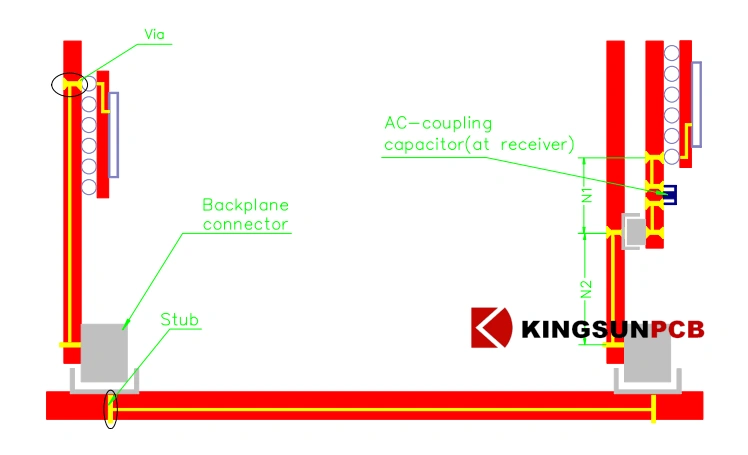

Tout d’abord, les éléments des liaisons d’interconnexion à haut débit :

La figure ci-dessous montre une liaison d'interconnexion de signal à grande vitesse typique :

Les liaisons d'interconnexion de signaux à grande vitesse sont relativement compliquées. Habituellement, il y aura un problème d'inadéquation d'impédance aux points de connexion des différents composants, entraînant l'émission d'un signal.

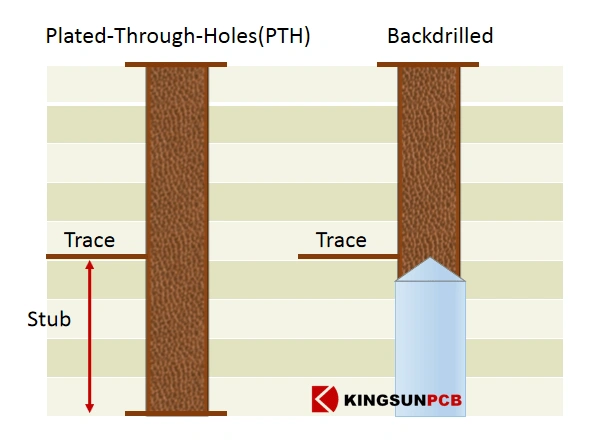

Les vias PCB sont généralement conçus sous forme de trous traversants (de la couche de surface supérieure à la couche inférieure). Si la trace du PCB connectée au via est plus proche de la couche TOP, une bifurcation « Stub » se produira au niveau du via. Cela peut provoquer une réflexion du signal et affecter sa qualité. Cet effet a un impact plus important sur les signaux à plus grande vitesse.

Par conséquent, il est nécessaire de trouver un moyen de retirer le talon du PCB à travers un trou. Le forage arrière est une telle technologie de traitement des PCB.

Le but d’une contre-perceuse est de percer un trou qui n’a aucune connexion ou transmission pour éviter la réflexion, la diffusion et le retard de transmission du signal à grande vitesse.

Il est démontré que les principaux facteurs qui affectent l'intégrité du signal des systèmes de signal sont que les vias ont une grande influence sur l'intégrité du signal, à l'exception de la conception, du matériau de la carte, de la ligne de transmission, du connecteur, du boîtier de puce, etc.

Lorsque le foret est percé, la pointe du foret touche la feuille de cuivre du panneau de substrat, génère un micro-courant pour détecter la hauteur de la surface du panneau, puis perce en fonction de la profondeur de forage définie. Il s'arrêtera lorsque la profondeur de forage sera atteinte.

La technologie de forage arrière utilise la méthode de forage à profondeur contrôlée pour percer la paroi du trou tronqué du connecteur via le trou ou le signal via le trou par forage secondaire.

Comme le montre la figure ci-dessous, une fois le trou traversant formé, retirez le tronçon redondant du trou traversant du PCB par un perçage secondaire depuis « l'arrière ». Le niveau de tolérance du processus garantit que « la longueur restante du tronçon est aussi petite que possible » en « ne détruisant pas la connexion entre le trou du PCB et le câblage », c'est-à-dire ce que l'on appelle le « perçage contrôlé en profondeur ».

La figure ci-dessus est un diagramme schématique en coupe du foret arrière traversant. La gauche est un trou traversant de signal normal. Sur la droite se trouve un diagramme schématique du trou traversant après le forage arrière, ce qui signifie le forage de la couche inférieure à la couche de signal où se trouve la trace.

La technologie de forage arrière peut supprimer l'effet de capacité parasite provoqué par le talon de la paroi du trou. Assurez-vous que l'impédance via le trou dans la liaison de canal est cohérente avec la trace, réduit la réflexion du signal et améliore la qualité du signal.

Backdrill est actuellement la technologie la plus rentable pour améliorer les performances de transmission des canaux. L'utilisation de la technologie de forage arrière augmentera dans une certaine mesure le coût de fabrication des PCB.

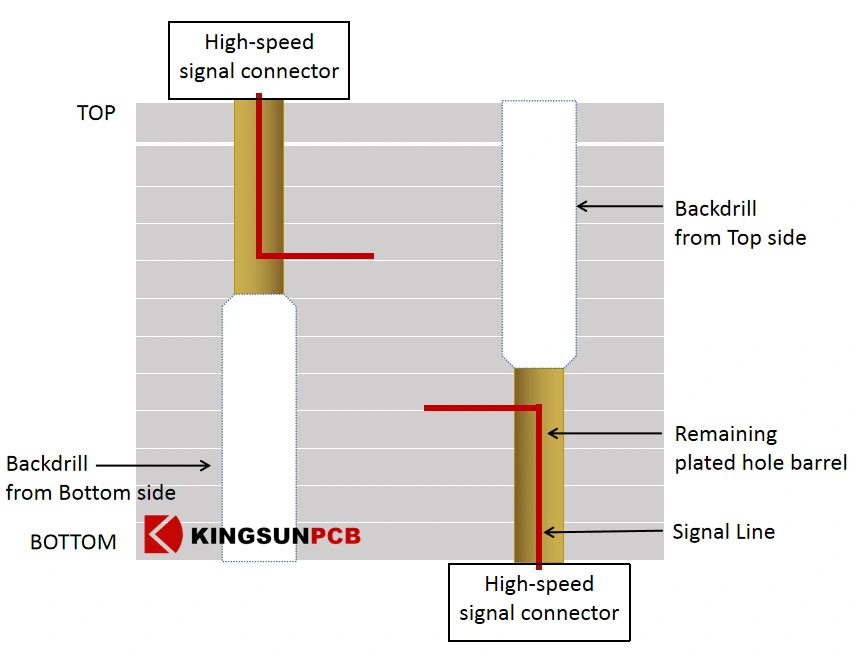

Il existe deux types de perçage arrière : le perçage arrière simple face et le perçage arrière double face.

Le perçage sur un seul côté peut être divisé en contre-perçage du côté HAUT ou en contre-perçage depuis le côté INFÉRIEUR. Les trous de broches des broches enfichables du connecteur ne peuvent être percés que du côté opposé au côté où se trouve le connecteur.

Lorsque des connecteurs de signaux haute vitesse sont disposés sur les côtés HAUT et BAS du PCB, un perçage arrière double face est requis, comme indiqué dans la figure ci-dessous.

Concernant la précision du contrôle de la profondeur de forage arrière, la capacité actuelle peut atteindre ± 6 mil. Pour améliorer la fiabilité, il est préférable de conserver une certaine redondance dans la conception, et il est recommandé de répondre aux exigences de conception suivantes.

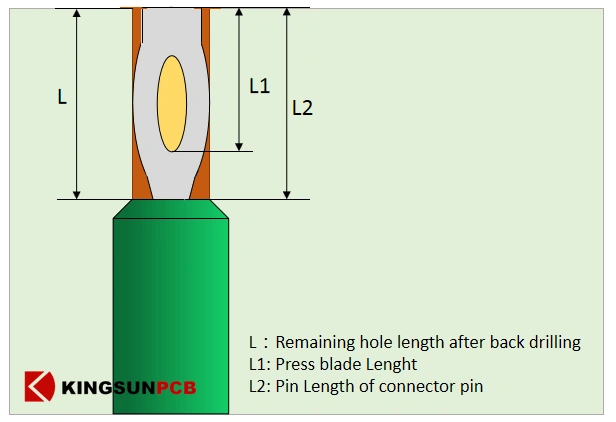

« Longueur restante de la paroi du trou » du trou du PCB du connecteur à pression.

Exigences de conception : L≥L1+12mil.

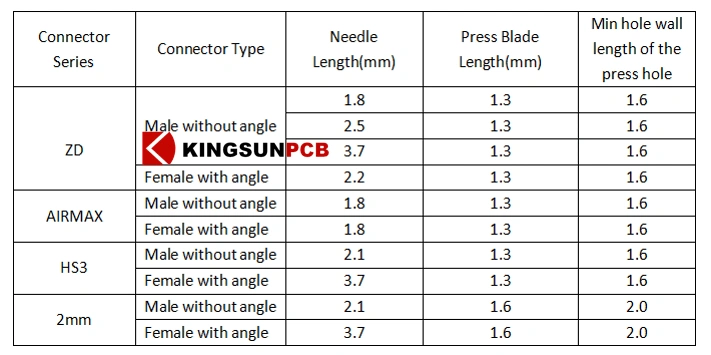

Selon la relation ci-dessus, les exigences minimales de paroi de trou restantes pour différents connecteurs via des trous peuvent être obtenues, voir le tableau 1 pour plus de détails.

Il convient de noter que la tolérance de la longueur L1 de la longueur de la lame de presse du connecteur de 2 mm étant légèrement plus grande, elle est légèrement assouplie lors de la détermination de la longueur L.

Il est recommandé de conserver au moins un talon de 8 mil pour le contrôle de la profondeur de forage arrière. Lors de la conception de l'empilement des couches, nous devons prendre en compte l'épaisseur du préimprégné pour éviter que les fils ne soient percés et cassés.

Il est recommandé que le contrôle de la profondeur de forage arrière se situe entre deux couches et que l'épaisseur entre les deux couches doit être ≥ 12 mil.

Par exemple:

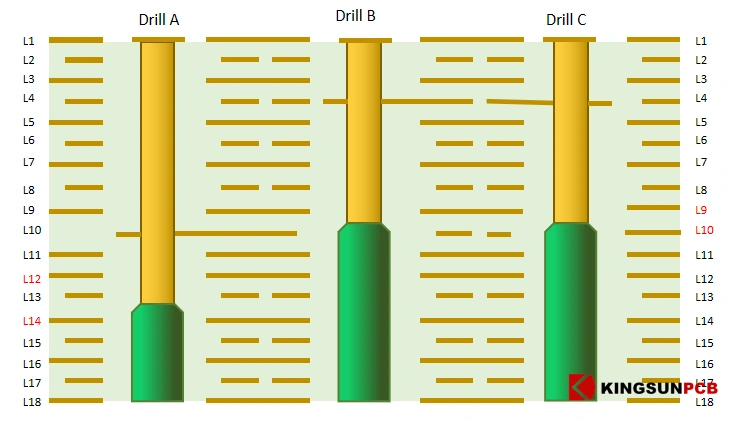

Foret arrière A :

Lorsque les deux couches adjacentes (telles que L12 et L13, L13 et L14) ne répondent pas à l'exigence ≥12 mil, et lorsque la distance entre L12 et L14 est ≥12 mil, la profondeur de forage arrière recommandée est comprise entre L12 et L14.

Foret arrière B et foret arrière C :

Lorsque L9 et L10 ≥12 mil, il est recommandé de contrôler la profondeur de forage arrière entre L9 et L10.

La distance entre la trace du PCB et le bord du trou de forage arrière est ≥10 mil.

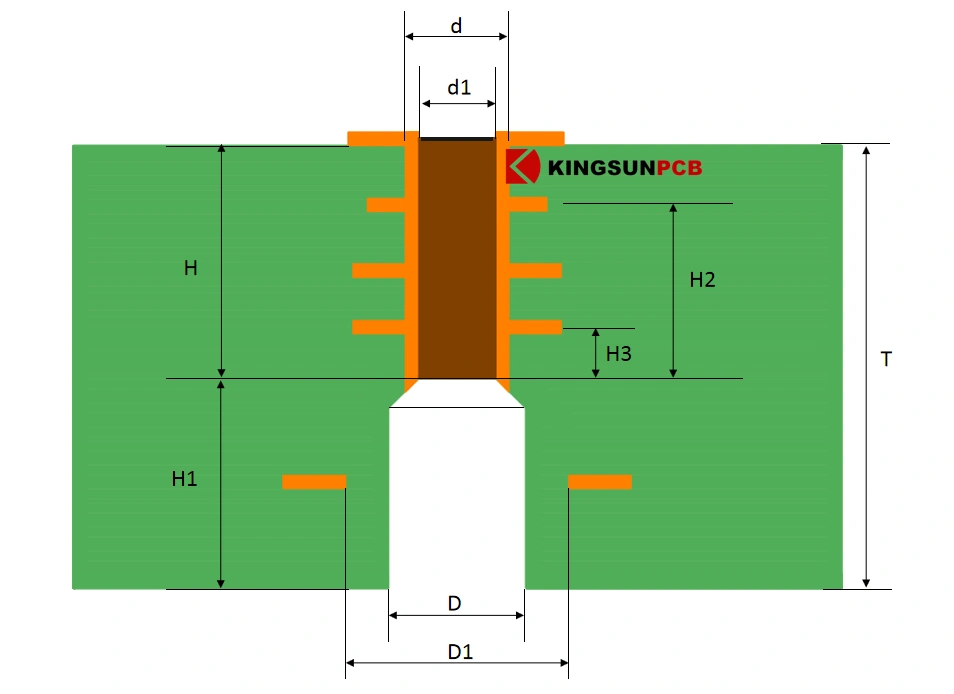

Diamètre de perçage arrière (D) = diamètre de perçage (d) + 10 mil

T : épaisseur du PCB

d1 : diamètre du trou fini

d : diamètre du foret

D : diamètre du contre-perçage

D1 : La distance entre la trace et le contre-perçage

H : la longueur restante du trou après le perçage arrière

H1 : la profondeur du foret arrière

H2, H3 : la longueur du stub de la trace du signal

Il est recommandé que la distance entre le trou de perçage arrière et les graphiques de la couche interne soit ≥0,25 mm et que la distance par rapport aux graphiques de la couche externe soit ≥0,3 mm.

La distance entre le trou de contre-perçage et le trou de contre-perçage est ≥0,25 mm.

Aucun anneau de cuivre ne reste après le perçage via le tampon

Afin de recommander, les tampons rétro-percés sont conçus selon les exigences suivantes :

Patin sur la surface de perçage arrière ≤ diamètre de perçage arrière

Il est recommandé de concevoir le tampon intérieur comme un processus sans tampon.

Le processus de traitement de surface du PCB à forage arrière nécessite de l'OSP ou de l'étain/or par immersion chimique, et le HASL est désactivé.

Les plots non fonctionnels sur la couche interne du PCB sont conçus pour être sans plots.

Ajouter du texte sur le calque Smartdrill :

AUCUN TAMPON FONCTIONNEL SUR LES COUCHES DE SIGNAUX INTERNES NE DOIT ÊTRE SUPPRIMÉ.

Conseils : La surface rétro-percée du trou rétro-percé ne peut pas être utilisée en même temps pour les tests TIC.

Dans le Fabrication de PCB Dans le processus, le forage arrière est une deuxième opération de forage qui enlève le placage inutilisé dans les vias d'un certain côté jusqu'à une certaine profondeur.

Les principaux points de fabrication du contre-perçage :

Utilisez un nouvel outil de forage pour réduire la charge de copeaux.

Vérifiez la capacité de fabrication de la profondeur du contre-perçage.

Contrôler la précision du perçage.

Compréhension commune : les signaux avec un débit ≥ 5 Gbit/s doivent envisager d'ajouter une conception Backdrill.

Bien entendu, la conception de liaisons d’interconnexion à haut débit est un projet systématique. Si la capacité du lecteur de puce est suffisamment forte ou si le lien d'interconnexion du système n'est pas long, la qualité du signal peut passer sans conception de forage arrière. Par conséquent, la méthode la plus fiable consiste à déterminer si un forage en retour est nécessaire via la simulation des liens d’interconnexion du système.