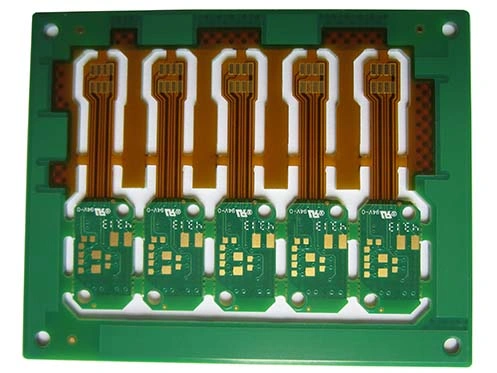

Technologie PCB flexible et rigide

Qu'est-ce qu'un PCB rigide-flexible ?

Les circuits imprimés Flex et les circuits imprimés rigides ont donné naissance à un nouveau produit, Rigid Flex PCB.

Ce circuit imprimé contient une ou plusieurs zones rigides et une ou plusieurs zones flexibles.

Ils sont formés par pressage et autres processus et possèdent des circuits imprimés avec des caractéristiques FPC et des caractéristiques PCB rigides.

Avantages du PCB flexible et rigide

- Plus léger

- Le diélectrique est mince

- Le routage de transmission est court.

- Petit trou traversant

- Petit signal de bruit, haute fiabilité

- Flexible pour changer de forme dans des exigences d'espace particulières

- Résiste aux températures élevées et basses et au feu.

- Il peut se plier et n'affecte pas la transmission.

- Contre les perturbations électrostatiques

Faiblesse des cartes de circuits imprimés flexibles et rigides

- La technologie de fabrication est complexe : elle implique la technologie des PCB rigides et des PCB flexibles ; c'est très complexe de les réaliser en même temps.

- Le coût de l'équipement est élevé tant pour les PCB rigides que pour les PCB flexibles.

- Si une planche est endommagée, un autre sanglier est inutile.

Application

Rigid Flex PCB est largement utilisé dans les équipements médicaux, les smartphones, les drones, les équipements portables intelligents, les robots, les écrans incurvés, les équipements de contrôle industriel haut de gamme, l'aérospatiale, les satellites d'aviation et d'autres domaines.

Les PCB rigides flexibles pourront briller dans un avenir proche par leurs excellentes caractéristiques physiques suite au développement d'équipements intelligents à haute intégration, légèreté, miniaturisation et aux nouvelles exigences de l'industrie 4 pour une production personnalisée.

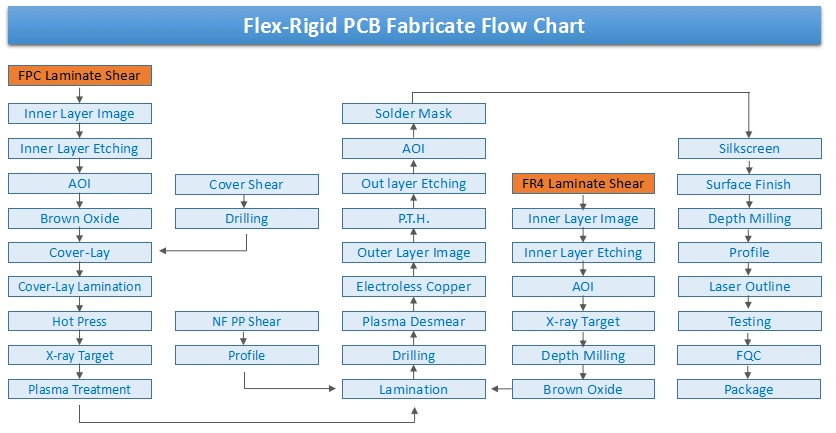

Processus de fabrication de PCB flexibles et rigides

1. Sélection des matériaux

Plaque flexible en matériau plaqué cuivre DuPont (série adhésive AP), substrat en polyimide flexible. Le polyimide a une très bonne flexibilité et d'excellentes propriétés électriques et thermiques, mais il est hygroscopique et plus gros, non résistant aux alcalis.

Pour les plaques rigides, le matériau rigide de la série de résines PI peut être pressé avec le matériau de base P95, et la déformation par déformation du système de résine composite peut être évitée lorsque la plaque flexible rigide est pressée l'une contre l'autre.

Pour l'adhésif entre la plaque de déflexion et la plaque dure, il est préférable d'utiliser le préimprégné sans débit (faible débit) pour le pressage car sa faible mobilité des régions de transition en plastique souple et dur est d'une grande aide et n'entraînera pas de déformation de la zone de transition. être retraité ou affecter la fonction en raison d'un débordement.

Le motif du matériau de protection externe constitue également la couche de soudure. Il existe trois types de choix. Le premier est le film traditionnel (Coverlay), qui est une sélection de matériau polyimide plus adhésif directement avec la gravure du circuit imprimé après protection sur le stratifié pressé, le film de revêtement pour presser préformant une pièce à souder, ne peut donc pas répondre à l'assemblage de exigences plus détaillées.

Le deuxième type de couverture de type développement de film sec photosensible, avec machine à film après pressage, fuite de la pièce de soudage en développement sensible, pour résoudre le problème de l'assemblage fin.

La troisième catégorie est le type de matériau de revêtement de sérigraphie liquide couramment utilisé. Il s'agit de matériaux polyimide thermodurcissables, tels que le soleil et le circuit imprimé flexible de type PSR-4000 pour développer une encre photosensible résistante à la soudure. Ce type de matériau peut satisfaire la plaque flexible à pas fin. et les exigences d'assemblage à haute densité.

2. Contrôle clé du processus de production

La carte flexible de développement est basée sur la plaque flexible et la plaque rigide multicouche haute densité et occupe la même place dans le processus de fabrication de cartes de circuits imprimés rigides-flexibles.

Cependant, en raison du matériau et de sa particularité dans la structure et l'application de la décision, celle-ci est basée sur les exigences de conception et le processus est différent de celui de la plaque rigide et du panneau flexible ordinaire.

Nous testons et ajustons presque tous les aspects de la production et optimisons finalement l’ensemble du processus et des paramètres.

3. Transfert graphique monolithique interne

Le transfert de motifs occupe une position très importante dans les circuits imprimés à haute densité, lignes fines et lignes flexibles.

Parce que la puce unique flexible est mince et douce, elle pose de grandes difficultés au traitement de surface, et l'état de nettoyage et la rugosité de la surface de la feuille de cuivre affectent directement l'adhérence du film sec et la fabrication de lignes fines.

La plaque de nettoyage mécanique a des exigences élevées en matière d'équipement et n'est pas adaptée à la pression, ce qui peut provoquer une déformation, un pliage et une taille télescopique du substrat ; l'opération n'est pas facile à contrôler, on peut donc choisir d'utiliser la méthode de nettoyage électrolytique.

Cette méthode peut non seulement garantir la propreté de la surface, mais également utiliser la méthode de micro-gravure pour garantir la rugosité de la surface du cuivre, ce qui est bénéfique pour la fabrication de graphiques de largeur/espacement de ligne de 0,1 mm à 0,15 mm.

En plus de prêter attention au contrôle de la gravure à l'acide du taux de gravure pour garantir que les exigences de conception en matière de largeur et d'espacement sont respectées, une plus grande attention doit être accordée à la prévention de la boucle unique, du pli, de la meilleure plaque de guidage et auxiliaire et de la fermeture du système d'échappement sur l'appareil.

4. Positionnement en couches du matériau flexible

Mauvaise stabilité dimensionnelle et matériaux de substrat flexibles, cela est dû au fait que l'absorption d'humidité du matériau polyimide est forte après un traitement humide ou un retrait à différentes températures et humidité dans un environnement de déformation sévère causée par les difficultés d'alignement des stratifiés multicouches.

Afin de surmonter les difficultés, nous pouvons adopter les mesures suivantes : être prises en compte dans la conception et le dessin des points d'alignement de la cible ponctuelle pour garantir la précision de l'alignement du trou de poinçonnage ou du trou de rivet, sans écart provoqué par les graphiques intercalaires dans le emballer les débris de plomb.

Le trou de positionnement après poinçonnage par OPE peut éliminer l'erreur causée par l'étirement et la déformation du matériau pendant le traitement humide. Après la stratification, percez des trous avec une radiographie pour déterminer le décalage et rendre le perçage plus précis.

Compte tenu des caractéristiques matérielles et des caractéristiques environnementales du polyimide, dessinez le film extérieur en référence au décalage du trou de perçage afin d'améliorer le degré de coïncidence entre la plaque extérieure et la plaque de perçage. De cette manière, nous pouvons satisfaire à l’exigence d’alignement inter-couches pour garantir la largeur de l’anneau de 0,1 mm à 0,15 mm et garantir la précision du transfert du motif externe.

5. Stratifié

Même la localisation du poinçonnage par OPE, avant le traitement de la contraposition intercalaire monolithique laminée, a également un grand impact.

Premièrement, parce que le matériau polyimide n'est pas résistant aux alcalis, il gonfle dans une solution alcaline, donc dans le processus de traitement du noir, du brun, des processus alcalins forts tels que l'huile, le noir, le brun et d'autres sont appropriés pour réduire la température et réduire le temps.

Le procédé est réalisable car la couche adhésive est utilisée sans tenir compte du changement de la couche de liaison dans la solution alcaline.

Deuxièmement, la cuisson monolithique après oxydation doit être évitée verticalement et la méthode de cuisson horizontale doit être adoptée pour réduire la déformation par flexion et la maintenir aussi lisse que possible. Après la cuisson, réduisez autant que possible le temps de moulage et l'absorption d'humidité et évitez à nouveau le collage.

Parce que le stratifié monolithique flexible, avant déformation, a une mauvaise planéité, couplé à la feuille adhésive du flux de résine est bien inférieur à celui du préimprégné, stratifié avec une plaque rigide de manière à réaliser la feuille adhésive et une bonne combinaison et encastrement d'un espacement des lignes fines, nous avons choisi d'utiliser le couvercle sous forme d'un bon matériau car les matériaux de joint stratifiés, tels que le film de polypropylène, le polytétrafluoroéthylène (PTFE), la feuille de caoutchouc de silicone, peuvent améliorer la qualité de la plaque flexible laminée.

Après le test, on considère que le matériau de joint idéal est le caoutchouc de silicone, qui peut assurer la forme du joint et réduire la déformation par retrait de la partie pressée.

6. Forage

La structure des circuits imprimés rigides-flexibles est complexe, il est donc très important de déterminer les paramètres technologiques optimaux de perçage d'un trou pour obtenir une bonne paroi de trou.

Afin d'éviter l'anneau intérieur en cuivre et la tête du clou du matériau de base flexible, nous devons d'abord choisir le foret pointu.

Si le nombre de cartes imprimées traitées est important ou si le nombre de trous dans la plaque de traitement est important, le foret doit être changé après avoir percé un certain nombre de trous. La vitesse de forage et l'avance sont les paramètres de processus les plus importants.

Lorsque l’avance est trop lente, la température augmente fortement, provoquant de nombreux perçages.

L'alimentation est trop rapide, il est facile de casser le foret, la feuille de liaison, ainsi que la couche diélectrique du phénomène de déchirure et de tête de clou.

7. Nettoyer la saleté et les piqûres

L'encrassement du Flex Rigid Board est principalement composé de résine polyimide, de fibre de verre époxy et de résine époxy.

Une résine polyimide flexible et inerte est utilisée pour une solution concentrée d'acide sulfurique, et la solution de permanganate de potassium alcaline produira un gonflement, de sorte que la tache humide conventionnelle est très difficile.

Nous avons également essayé d'utiliser de l'acide sulfurique concentré ou une solution alcaline pour lutter contre la contamination par le permanganate de potassium, en modifiant la concentration, la température, le temps de traitement et d'autres paramètres. Plusieurs tests n’ont pas donné de résultats satisfaisants, c’est pourquoi nous avons abandonné la coloration chimique humide traditionnelle, en utilisant la méthode plasma.

8. Placage de cuivre autocatalytique et placage de cuivre

Il convient de souligner que la ductilité de la couche de cuivrage est supérieure à celle du collage rigide-flexible et des cartes imprimées multicouches flexibles et qu'elle a une résistance à la traction plus élevée.

Lors d'un choc thermique, le taux d'expansion total du substrat de carte imprimée composite flexible et rigide est 1,65% supérieur à celui de la couche de cuivre dans un trou, et cet indice n'est que de 0,03% dans une plaque multicouche rigide.

Ainsi, on peut voir que la contrainte de traction du trou métallique dans le panneau rigide-flexible est beaucoup plus grande que celle de la plaque multicouche rigide. Dans le même temps, l'épaisseur de la couche de cuivre a également une certaine influence sur la fiabilité des PCB rigides-flexibles.

La plupart des stratifiés rigides et flexibles augmentent la fiabilité du trou métallisé en augmentant l'épaisseur de la couche de cuivre sur la paroi du trou.

9. Couche de protection contre le soudage et la soudabilité par résistance de surface

En raison des exigences de flexion de la plaque flexible lors de son utilisation, généralement dans la fenêtre flexible ou la partie flexible, le sertissage du circuit de protection du film protecteur en polyimide est principalement utilisé.

Cependant, pour la ligne de précision dans les fenêtres de type bardage en polyimide, il est difficile de répondre aux exigences. Il peut utiliser le revêtement d'encre du masque de soudure. L'encre résistante à la soudure est ordinairement fragile, flexible et ne peut pas répondre aux exigences. Nous pouvons donc choisir un type de sérigraphie flexible développant une encre liquide photosensible résistante à la soudure ; les deux peuvent jouer le rôle de masque de soudure, sont résistants à l'humidité, ont également une protection anti-pollution, une résistance à la déflexion mécanique, etc.

En plus d'une méthode qui est attachée au développement d'un film sec à couverture flexible, le prix élevé des matières premières et la machine à film sous vide pour finir bien enduit.

10. Traitement de coupe de contour

Le panneau flexible et rigide doit être fraisé sur la fraiseuse. Il convient de prêter attention à la partie flexible, car elle se déforme facilement et la forme de fraisage est inégale et rugueuse.

Un tampon d'une épaisseur égale à l'épaisseur de la couche externe rigide peut être inséré vers le haut et vers le bas de la fenêtre flexible, et lorsque la forme de fraisage est pressée, le bord de contour lisse et uniforme peut être assuré.

Si vous utilisez une fenêtre flexible pré-ouverte et que vous utilisez finalement un laser pour retirer une fenêtre flexible usagée, alors une forme de pièces flexibles fraisées sera idéale, mais tous les types de piles ne peuvent pas utiliser le mode laser.