Traccia PCB per forare all'indietro tramite spaziatura

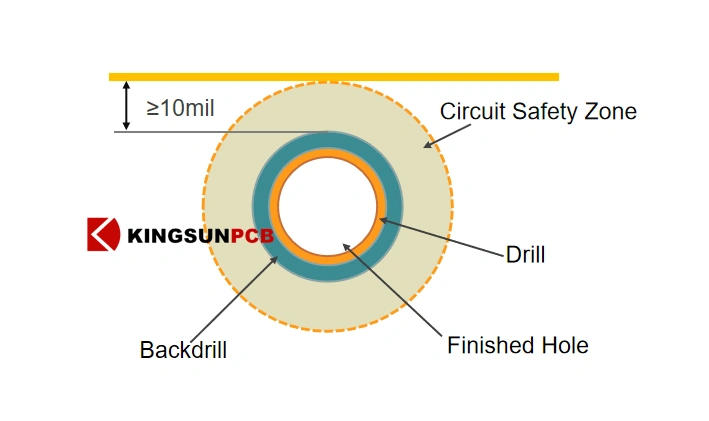

La distanza dalla traccia del PCB al bordo del foro di perforazione posteriore è ≥10mil.

La perforazione posteriore, nota anche come perforazione a profondità controllata o perforazione posteriore, viene utilizzata nella produzione di circuiti stampati (PCB).

Backdrill è una tecnologia utilizzata nella progettazione PCB per trasportare segnali ad alta fedeltà più velocemente. È comunemente usato nell'industria dei semiconduttori. Ciò ridurrà al minimo gli stub del segnale.

Gli stub sono la fonte di discontinuità di impedenza e riflessioni di segnale, che diventano più critiche con l'aumento della velocità dei dati. È il metodo preferito nella progettazione di segnali ad alta velocità.

Rimuovendo il rame in eccesso dagli strati non collegati, la perforazione posteriore aiuta ad eliminare le riflessioni del segnale e le discontinuità di impedenza che possono degradare le prestazioni dei segnali ad alta frequenza.

Ciò è particolarmente importante in applicazioni quali trasmissione dati ad alta velocità, telecomunicazioni e circuiti RF. Aiuta a mantenere l'integrità del segnale, a ridurre le EMI e a garantire il corretto funzionamento dei dispositivi elettronici.

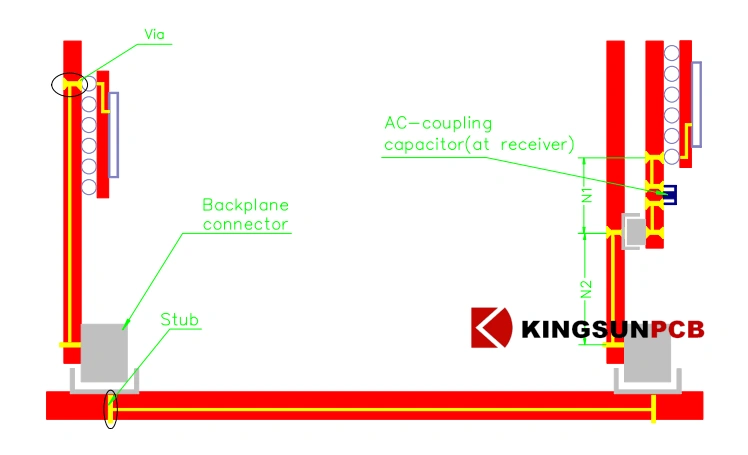

Innanzitutto, gli elementi dei collegamenti di interconnessione ad alta velocità:

La figura seguente mostra un tipico collegamento di interconnessione del segnale ad alta velocità:

I collegamenti di interconnessione dei segnali ad alta velocità sono relativamente complicati. Di solito, si verificherà un problema di disadattamento di impedenza nei punti di connessione dei diversi componenti, con conseguente emissione di segnale.

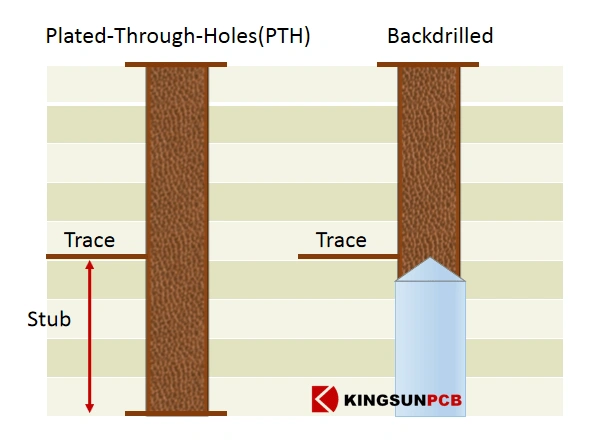

I via PCB sono generalmente progettati come fori passanti (dallo strato superficiale superiore allo strato inferiore). Se la traccia PCB connessa al via è più vicina allo strato TOP, si verificherà una biforcazione “Stub” nel foro del via. Ciò può causare la riflessione del segnale e influire sulla qualità del segnale. Questo effetto ha un impatto maggiore sui segnali ad alta velocità.

Pertanto è necessario trovare un modo per rimuovere lo stub del PCB attraverso un foro. La perforazione posteriore è una tecnologia di elaborazione PCB.

Lo scopo di un trapano posteriore è quello di perforare un foro che non ha alcuna connessione o trasmissione per evitare riflessione, dispersione e ritardo nella trasmissione del segnale ad alta velocità.

È dimostrato che i principali fattori che influenzano l'integrità del segnale dei sistemi di segnale sono che i via hanno una grande influenza sull'integrità del segnale, ad eccezione del design, del materiale della scheda, della linea di trasmissione, del connettore, del pacchetto chip e così via.

Quando la punta del trapano viene forata, la punta del trapano tocca la lamina di rame del pannello del substrato, genera una microcorrente per rilevare l'altezza della superficie del pannello, quindi perfora in base alla profondità di foratura impostata. Si fermerà una volta raggiunta la profondità di perforazione.

La tecnologia di perforazione posteriore utilizza il metodo di perforazione con profondità controllata per perforare la parete del foro del connettore tramite foro o il segnale tramite foro mediante perforazione secondaria.

Come mostrato nella figura seguente, dopo aver formato il foro passante, rimuovere il troncone ridondante del foro passante del PCB mediante foratura secondaria dal "retro". Il livello di tolleranza del processo garantisce che “la lunghezza rimanente del troncone sia la più piccola possibile” basandosi sul “non distruggere la connessione tra il foro del PCB e il cablaggio”, ovvero la cosiddetta “perforazione controllata in profondità”.

La figura sopra è un diagramma schematico in sezione trasversale del trapano posteriore a foro passante. Quello a sinistra è un normale foro passante per il segnale. A destra è riportato un diagramma schematico del foro passante dopo la perforazione posteriore, ovvero la perforazione dallo strato inferiore allo strato del segnale dove si trova la traccia.

La tecnologia di perforazione posteriore può rimuovere l'effetto di capacità parassita causato dal troncone della parete del foro. Assicurarsi che l'impedenza attraverso il foro nel collegamento del canale sia coerente con la traccia, riduca la riflessione del segnale e migliori la qualità del segnale.

Il backdrill è attualmente la tecnologia più conveniente per migliorare le prestazioni di trasmissione del canale. L'utilizzo della tecnologia di perforazione posteriore aumenterà in una certa misura il costo di produzione dei PCB.

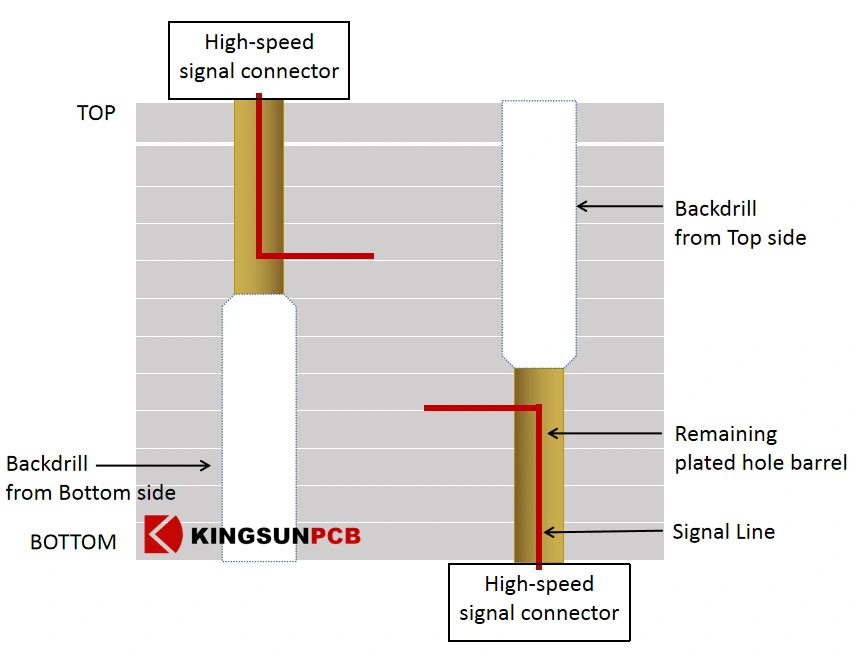

Esistono due tipi di foratura posteriore: foratura posteriore su un lato e foratura posteriore su due lati.

La foratura su un solo lato può essere divisa in foratura posteriore dal lato SUPERIORE o foratura posteriore dal lato INFERIORE. I fori per i PIN dei pin a innesto del connettore possono essere forati solo dal lato opposto a quello in cui si trova il connettore.

Quando i connettori di segnale ad alta velocità sono disposti su entrambi i lati SUPERIORE e INFERIORE del PCB, è necessaria la foratura posteriore su entrambi i lati, come mostrato nella figura seguente.

Per quanto riguarda la precisione del controllo della profondità di perforazione posteriore, la capacità attuale può raggiungere ± 6mil. Per migliorare l'affidabilità, è meglio mantenere una certa ridondanza nella progettazione e si consiglia di soddisfare i seguenti requisiti di progettazione.

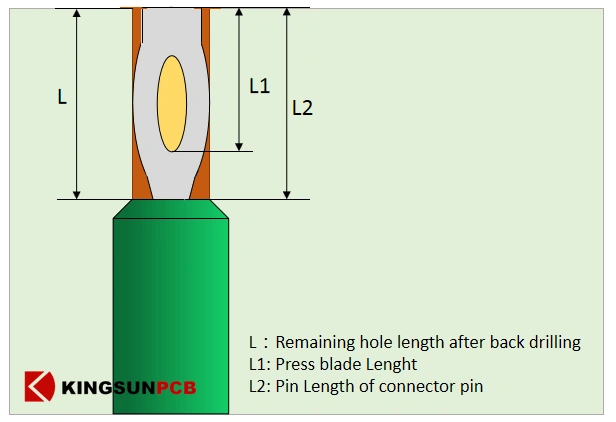

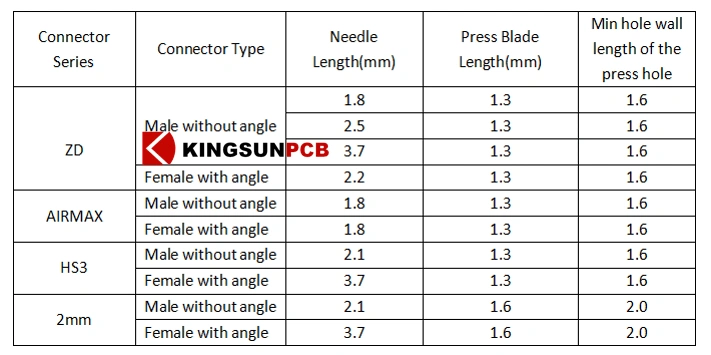

“Lunghezza rimanente della parete del foro” del foro PCB del connettore a pressione.

Requisiti di progettazione: L≥L1+12mil.

In base alla relazione di cui sopra, è possibile ottenere i requisiti minimi rimanenti sulla parete dei fori per diversi connettori tramite fori, vedere la Tabella 1 per i dettagli.

Va notato che poiché la tolleranza della lunghezza L1 della lunghezza della lama della pressa del connettore da 2 mm è leggermente maggiore, è leggermente rilassata quando si determina la lunghezza L.

Si consiglia di conservare almeno uno stub da 8 mil per il controllo della profondità di perforazione posteriore. Quando si progetta l'impilamento degli strati, dobbiamo considerare lo spessore del preimpregnato per evitare che i fili vengano forati e rotti.

Si consiglia che il controllo della profondità di perforazione posteriore sia tra due strati e lo spessore tra i due strati deve essere ≥ 12mil.

Per esempio:

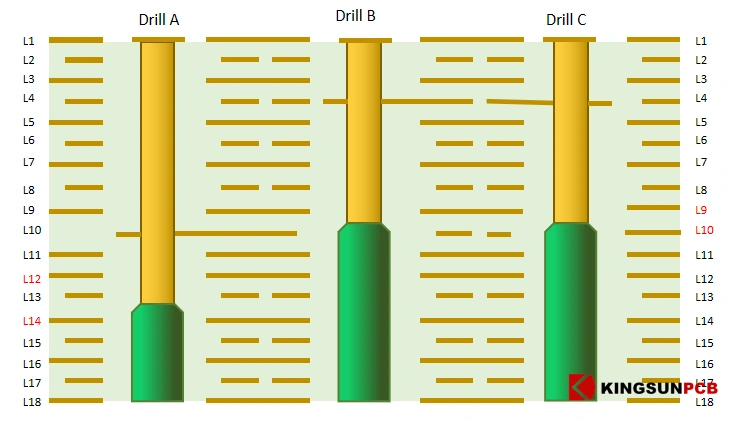

Esercizio posteriore A:

Quando i due strati adiacenti (come L12 e L13, L13 e L14) non soddisfano il requisito ≥12mil e quando la distanza tra L12 e L14 è ≥12mil, la profondità di foratura posteriore consigliata è tra L12 e L14.

Esercizio posteriore B e esercizio posteriore C:

Quando L9 e L10 ≥ 12mil, si consiglia di controllare la profondità di perforazione posteriore tra L9 e L10.

La distanza dalla traccia del PCB al bordo del foro di perforazione posteriore è ≥10mil.

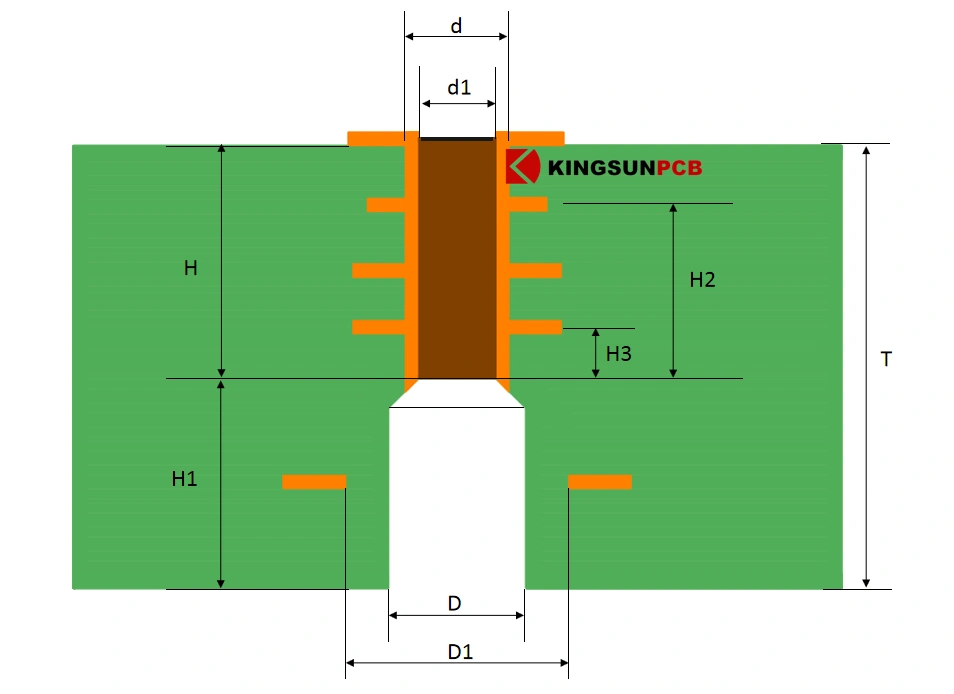

Diametro foratura posteriore (D) = diametro foratura (d) + 10mil

T: spessore del circuito stampato

d1: diametro del foro finito

d: diametro della punta

D: diametro della punta posteriore

D1: La distanza tra la traccia e il backdrill

H: La lunghezza rimanente del foro dopo la foratura posteriore

H1: La profondità del trapano posteriore

H2, H3: la lunghezza dello stub della traccia del segnale

Si consiglia che la distanza tra il foro di perforazione posteriore e la grafica dello strato interno sia ≥ 0,25 mm e che la distanza dalla grafica dello strato esterno sia ≥ 0,3 mm.

La distanza dal foro posteriore al foro posteriore è ≥ 0,25 mm.

Nessun anello di rame rimasto dopo la perforazione tramite pad back

Per consigliare i cuscinetti forati sul retro sono progettati secondo i requisiti come segue:

Tampone sulla superficie di foratura posteriore ≤ diametro di foratura posteriore

Si consiglia di progettare il cuscinetto interno come processo senza cuscinetto.

Il processo di trattamento superficiale del PCB con perforazione posteriore richiede OSP o stagno/oro a immersione chimica e HASL è disabilitato.

I pad non funzionali sullo strato interno del PCB sono progettati per essere privi di pad.

Aggiungi testo sul layer Smartdrill:

NON DEVE ESSERE RIMOSSO NESSUN PAD FUNZIONALE SUGLI STRATI DEL SEGNALE INTERNO.

Suggerimenti: la superficie del foro retroforato non può essere utilizzata contemporaneamente per i test ICT.

Nel Produzione di PCB processo, la perforazione posteriore è la seconda operazione di perforazione che rimuove la placcatura inutilizzata nelle vie da un determinato lato a una determinata profondità.

I principali punti di fabbricazione del backdrilling:

Utilizzare un nuovo utensile di perforazione per ridurre il carico del truciolo.

Controllare la capacità di fabbricazione della profondità della foratura posteriore.

Controllare la precisione della perforazione.

Comprensione comune: i segnali con una velocità ≥ 5 Gbps devono prendere in considerazione l'aggiunta di un design Backdrill.

Naturalmente, la progettazione dei collegamenti di interconnessione ad alta velocità è un progetto sistematico. Se la capacità del chip drive è sufficientemente potente o il collegamento di interconnessione del sistema non è lungo, la qualità del segnale potrebbe passare senza la progettazione del trapano posteriore. Pertanto, il metodo più affidabile consiste nel determinare se è necessario un back drill attraverso la simulazione del collegamento di interconnessione del sistema.