Tecnologia PCB OSP

Cos'è il PCB OSP?

L'OSP è un processo per il trattamento superficiale del foglio di rame del circuito stampato (PCB) in conformità con i requisiti della RoHS. OSP è l'abbreviazione di Organic Solderability Preservatives. Viene anche chiamata “pellicola protettiva per saldatura organica”. Viene anche chiamato “agente protettivo del rame”. Si chiama anche Preflusso.

L'OSP è uno strato di pellicola organica coltivato chimicamente sulla superficie del rame nudo pulente. Il film ha resistenza all'ossidazione, resistenza allo shock termico, resistenza all'umidità, per proteggere la superficie del rame nell'ambiente normale senza continuare più ad arrugginire (ossidazione o indurimento), ma questo film protettivo deve essere molto facile e rapido da rimuovere nella saldatura successiva calore, in modo che il rame pulito esposto e la saldatura fusa si combinino immediatamente in un giunto di saldatura solido in un periodo di tempo molto breve.

I circuiti stampati sono sempre più di alta precisione, sottili, multistrato, i piccoli fori insieme ai prodotti elettronici sono leggeri e sottili, corti, di piccolo sviluppo, in particolare il rapido sviluppo di SMT, il livellamento dell'aria calda non si è adattato ai circuiti ad alta densità . Allo stesso tempo, il livellamento ad aria calda mediante saldatura Sn-Pb non è conforme ai requisiti ambientali. Con l'implementazione formale della direttiva RoHS dell'UE il 1 luglio 2006, l'industria è alla ricerca urgente di alternative senza piombo al trattamento superficiale dei PCB, le più comuni sono la protezione organica per saldatura (OSP), l'oro per immersione in nichel chimico (ENIG), l'argento per immersione e stagno per immersione.

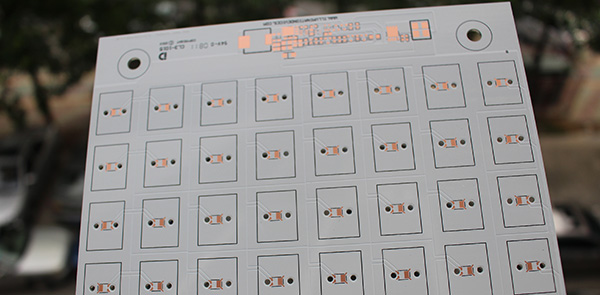

La figura seguente mostra alcuni metodi comuni di trattamento superficiale dei PCB, livellamento ad aria calda (Sn-Pb, HASL), argento per immersione, stagno per immersione, OSP, confronto delle prestazioni dell'oro con nichelatura chimica (ENIG), di cui gli ultimi 4 per senza piombo processi. Si può vedere che l'OSP è sempre più popolare nel settore grazie al suo processo semplice e al basso costo.

| Proprietà fisiche | HASL | Nastro da immersione | Stagno per immersione | OSP | ENIG |

| Durata di conservazione | 12 mesi | 6 mesi | 6 mesi | 6 mesi | 12 mesi |

| Sperimenta i tempi di riflusso | 4 | 5 | 5 | 4 | 4 |

| Costo | medio | medio | medio | Basso | Alto |

| Complessità del processo | Alto | medio | medio | Basso | Alto |

| Temperatura di processo | 240°C | 50°C | 70°C | 40°C | 80°C |

| Intervallo di spessore (um) | 1-25 | 0.05-0.2 | 0.8-1.2 | 0.2-0.5 | Au:0,05-0,2,Ni 3-5 |

| Compatibilità di flusso | Bene | Bene | Bene | Bene | Bene |

Processo tecnologico

Sgrassaggio—>Depurazione con acqua—>Microetch—>Depurazione con acqua—>decapaggio—>Depurazione con acqua DI—>Film formato ed asciugatura—>Depurazione con acqua DI—>Essiccazione

1. Sgrassaggio

L'effetto della rimozione dell'olio influisce direttamente sulla qualità della formazione del film. Lo spessore del film non è uniforme quando l'olio non è limpido. Da un lato è possibile controllare la concentrazione nell'ambito del processo analizzando la soluzione. D'altra parte, controllare spesso se l'effetto dello sgrassaggio è buono, se l'effetto di rimozione dell'olio non è buono, dovrebbe essere prontamente sostituito con la rimozione dell'olio.

2. Microincisione

Lo scopo dell'incisione è quello di formare una superficie di rame irruvidita per facilitare la formazione della pellicola. Lo spessore dell'attacco influenza direttamente la velocità di formazione del film. Pertanto, è molto importante mantenere uno spessore stabile della pellicola per mantenere lo spessore della pellicola incisa. In generale, è opportuno controllare lo spessore dell'incisione a 1,0-1,5um. La velocità di microcorrosione può essere determinata prima di ogni produzione e il tempo di incisione viene determinato in base alla velocità di microincisione.

3. Formazione del film

L'acqua DI è meglio utilizzata per il lavaggio prima della formazione del film, in modo da prevenire la contaminazione del fluido filmogeno. Dopo aver lavato la pellicola, è meglio utilizzare acqua DI e il valore del pH deve essere controllato tra 4,0 e 7,0, nel caso in cui la pellicola sia contaminata e danneggiata. La chiave del processo OSP è controllare lo spessore della pellicola di ossido. Il film è troppo sottile, ha capacità di resistenza agli shock termici, nella saldatura a rifusione, resistenza del film alle alte temperature (190-200 ~ C) e, in definitiva, influisce sulle prestazioni di saldatura nella catena di montaggio elettronica. La pellicola non è molto buona nel flusso di soluzione disciolta e nelle prestazioni di saldatura. Lo spessore medio del film di controllo è compreso tra 0,2 e 0,5 um.

Debolezza

- L'OSP, ovviamente, ha i suoi svantaggi. Ad esempio, esistono molti tipi di formule pratiche e prestazioni diverse. Vale a dire che la certificazione e la selezione dei fornitori dovrebbero essere effettuate abbastanza bene.

- Lo svantaggio del processo OSP è che le pellicole protettive risultanti sono estremamente sottili e facili da graffiare (o abradere) e devono essere utilizzate con attenzione e amplificatori operazionali. Allo stesso tempo, dopo numerosi processi di saldatura ad alta temperatura, la pellicola OSP (la pellicola OSP sulla piastra di collegamento non saldata) cambierà colore o si crepa, compromettendo la saldabilità e l'affidabilità.

Imballaggio e stoccaggio

L'OSP è un rivestimento organico sottile sulla superficie del PCB, se si espone per lungo tempo ad un ambiente ad alta temperatura e umidità elevata, si verifica ossidazione superficiale del PCB, variazione di saldabilità, dopo il processo di saldatura a riflusso, il rivestimento organico sulla superficie del PCB sarà più sottile, con conseguente PCB in lamina di rame facilmente ossidabile. Pertanto, le modalità di conservazione e di utilizzo dei semilavorati OSP PCB e SMT dovranno rispettare i seguenti principi:

- Il PCB OSP deve essere imballato sotto vuoto con una scheda di visualizzazione dell'essiccante e dell'umidità allegata. Il trasporto e lo stoccaggio dei PCB con OSP devono essere effettuati utilizzando carta isolante per evitare che l'attrito danneggi la superficie dell'OSP.

- Non deve essere esposto alla luce solare diretta, mantenere un buon ambiente di conservazione, umidità relativa: 30~70%, temperatura: 15~30 C, periodo di conservazione inferiore a 6 mesi.

- Aperto sul sito SMT, è necessario controllare la scheda dell'indicatore di umidità e online per 12 ore, mai aprire gran parte della confezione. Se non viene terminato, o se si tratta di un dispositivo in grado di risolvere il problema per un lungo periodo, è soggetto a problemi. Dopo la stampa, non rimanere nel forno il più presto possibile, poiché è presente una pasta saldante molto forte sul rivestimento OSP corrosivo. Mantenere un buon ambiente di lavoro: umidità relativa 40~60%, temperatura: 22~27 gradi Celsius. Nel processo di produzione, è necessario evitare di toccare la superficie del PCB direttamente con le mani, in modo da evitare che la superficie venga ossidata dall'inquinamento dovuto al sudore.

- L'assemblaggio SMT del secondo lato deve essere completato entro 24 ore dal completamento dell'assemblaggio SMT del primo lato.

- Completato il DIP nel minor tempo possibile (massimo 36 ore) dopo aver completato l'SMT.

- Il PCB OSP non può cuocere. La cottura ad alta temperatura deteriora facilmente il colore dell'OSP. Se la scheda nuda supera la durata di conservazione, può essere restituita al produttore dell'OSP per la rilavorazione.