Tramite PCB PAD (VIP).

Cos'è Via in Pad?

Nella progettazione PCB, la tecnologia Via in Pad (VIP) è comunemente impiegata in PCB compatti con spazio limitato per BGA.

Esistono tre tipi principali di Pad in Via. Ciò include vie a foro passante, vie cieche e vie interrate. Sono utilizzati per collegamenti di circuiti a diversi livelli e garantiscono flessibilità di progettazione.

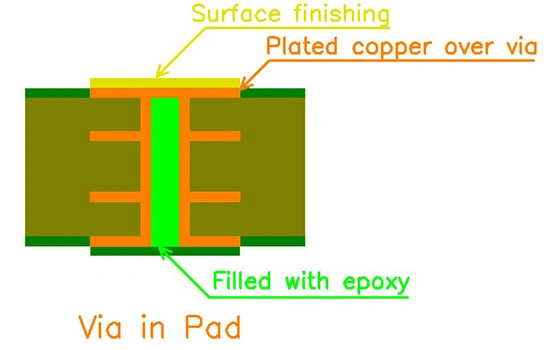

Il processo via in pad consente di placcare e nascondere i via sotto i pad BGA.

Richiedeva al produttore del PCB di tappare i vias con resina epossidica e poi ricoprirli con rame, rendendoli praticamente invisibili.

I vantaggi e gli svantaggi del via in pad

Quando si decide se utilizzare la tecnologia dei tamponi riempiti, è necessario considerare i vantaggi e gli svantaggi di questo metodo.

I progettisti di PCB dovrebbero valutare accuratamente il progetto in base alla situazione reale per determinare se utilizzare la tecnologia.

I vantaggi del via in pad:

- Via in Pad può migliorare il routing delle tracce.

- Tramite in PAD può aiutare la dissipazione termica.

- Via nel pad può aiutare a ridurre l'induttanza nelle schede ad alta frequenza.

- Tramite il pad è possibile fornire una superficie piana per i componenti.

Tuttavia, ci sono alcuni svantaggi:

- Il prezzo è elevato rispetto al normale PCB, un processo di produzione complesso.

- Rischio di saldare il pad BGA se si ottiene una bassa qualità.

Via nel pad Principio tecnico

Tappare il foro dello strato interno con la resina e premerlo insieme. Questa tecnica bilancia la contraddizione tra il controllo dello spessore dello strato dielettrico legato e il design del riempimento del foro interno.

- Se il foro interno non è riempito di resina, la scheda esploderà quando si verifica lo shock termico e i rottami verranno scartati direttamente;

- Se non si utilizza la resinatura, è necessaria la pressatura di più fogli di PP per soddisfare la domanda di adesivo, ma in questo modo lo spessore dello strato dielettrico tra gli strati aumenterà perché il PP è troppo spesso.

Quando dovrei usare via in pad?

La resina di collegamento del pad via in è ampiamente utilizzata in Prodotti HDI per soddisfare i requisiti di progettazione di strati dielettrici sottili.

Per la progettazione di fori interrati e ciechi nello strato interno. Spesso abbiamo anche bisogno di aumentare il processo di riempimento interno della resina perché il design medio medio combina quello parzialmente sottile.

In alcuni scenari, come i prodotti con uno spessore del foro cieco superiore a 0,5 mm, la pressa adesiva convenzionale potrebbe non essere sufficiente per riempire il foro. In questi casi è necessario anche un tamponamento in resina per riempire le vie per evitare fori ciechi senza problemi di rame.

Questo processo affronta le sfide di progettazione legate allo spessore. Svolgendo un ruolo cruciale nella produzione avanzata di PCB, in particolare per le applicazioni HDI, aumenta significativamente l'affidabilità e la funzionalità complessive dei circuiti stampati.

Processo di produzione

Cesoia del laminato—>Foratura—>PTH—>Placcatura del pannello—>Tampone con resina—>Lucidatura—> Foratura PTH>PTH—> Placcatura del pannello—>Immagine dello strato esterno—>Placcatura con motivo—>Incisione—>Rivestimento S/M—>Superficie Finitura—>Itinerario—>Test—>Imbarco e spedizione

Misure di prevenzione e miglioramento del problema della via in pad

- Utilizzare l'inchiostro appropriato e controllare le condizioni di conservazione e la durata di conservazione dell'inchiostro.

- Procedura di ispezione standard per evitare vuoti nei fori delle pastiglie. Anche attraverso un'eccellente tecnologia e buone condizioni per migliorare la resa dell'intasamento, una modifica 1/10000 può anche portare a scarti, a volte solo perché solo un vuoto porta a scarti. Questo può essere fatto solo controllando la posizione del foro vuoto ed eseguendo le riparazioni. Naturalmente, il problema del controllo dell'ostruzione del foro della resina è sempre stato discusso, ma sembra che non esista una buona attrezzatura per risolvere questo problema.

- La scelta della resina adeguata, in particolare la scelta del materiale Tg e del coefficiente di espansione, il processo di produzione adeguato e i parametri di rimozione appropriati, possono evitare il problema della separazione del tampone dalla resina dopo il riscaldamento.

- Per quanto riguarda il problema della delaminazione tra resina e rame, abbiamo riscontrato che lo spessore del rame sulla superficie del foro è maggiore di 15um e il problema può essere notevolmente migliorato.