Como os PCBs são fabricados? É uma das perguntas interessantes que os entusiastas do PCB fazem. O processo de fabricação de placas PCB é demorado e complicado. Seu processo de fabricação envolve múltiplas etapas. A placa de circuito pode causar problemas de desempenho se não seguirmos o método correto.

O desenvolvimento de PCB requer experiência do início ao fim. Depende principalmente de métodos de produção inovadores e de conhecimentos especializados em sistemas eletrónicos.

Como um dos principais fabricantes de PCB, atuamos no mercado há vários anos. O processo de produção e execução dos pedidos dos nossos clientes seguem padrões internacionais. Conosco, você pode implementar seu próprio design de PCB.

Existem três tipos principais de PCBs

- Placas de circuito impresso de um lado

- Placas de circuito impresso frente e verso

- Placas de circuito impresso multicamadas

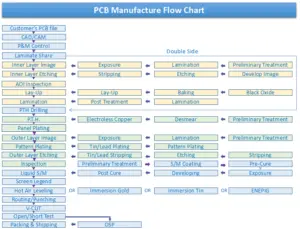

Existem distinções funcionais e estruturais entre as placas de circuito impresso acima. Como resultado, suas técnicas de fabricação de PCB também podem apresentar pequenas diferenças. Clique aqui para ver mais empilhamentos de PCB padrão.

Um guia completo para o processo de design e fabricação de PCB. Todas as etapas, desde o projeto até o produto acabado, são abordadas, como ataque químico, laminação, perfuração e controle de qualidade.

Lembre-se que quanto maior o número de faces de uma PCB, mais complexo é o seu método de produção. Portanto, para entender corretamente como criar PCBs, escolher o tipo de PCB desejado é essencial.

Quais são as partes de um PCB?

Um PCB tem quatro componentes principais:

O substrato

O material do substrato normalmente consiste em fibra de vidro. A primeira parte é crucial. A fibra de vidro fornece resistência ao núcleo do PCB e ajuda a resistir a quebras.

Camada de Cobre

Esta camada inclui uma folha de cobre. Depende do tipo de placa PCB. A finalidade do cobre permanece a mesma, independentemente do método utilizado. Ele é usado para transportar mensagens elétricas de e para o PCB.

Máscara de solda

A máscara de solda é o terceiro componente do PCB. É uma camada de polímero que protege o cobre do ambiente circundante. A máscara de solda atua como a “pele” do PCB.

Serigrafia

A serigrafia é a parte final da placa PCB. A serigrafia exibe números de peça, logotipos e configurações de interruptores.

Qual é o processo de fabricação de PCB?

O método de fabricação de PCB requer uma abordagem inovadora. O objetivo é fazer uma placa PCB totalmente operacional. Após a produção da camada inicial da placa PCB, os processos de fabricação mudam.

Devido a modificações no projeto, certos PCBs podem exigir mais de quinze etapas de produção. À medida que o processo de fabricação da placa PCB requer mais etapas, as placas de circuito impresso se tornam mais complexas. Aprenda o processo de fabricação de PCB com mais detalhes.

A falta de etapas ou a simplificação do método podem prejudicar o desempenho da placa PCB. No entanto, os PCBs devem funcionar sem problemas após a produção final.

Etapas envolvidas no processo de fabricação de PCB

O processo de design e fabricação de PCB inclui as seguintes etapas.

Etapa 1: design de PCB e DFM

Etapa 2: Substrato Base Escolhido

Etapa 3: Corte do Substrato

Etapa 4: impressão do padrão da camada interna

Etapa 5: Exposição à luz ultravioleta

Etapa 6: Remoção de Cobre

Etapa 7: Inspeção AOI da camada interna

Etapa 8: Laminação e Prensagem

Etapa 9: Perfuração e Chapeamento

Etapa 10: imagem da camada externa

Etapa 11: Chapeamento e Gravura

Etapa 12: Aplicação de máscara de solda

Etapa 13: serigrafia, acabamento superficial e teste

Projeto de PCB e DFM

finalDefinir a funcionalidade de uma PCB antes de iniciar a fabricação da placa PCB. O design de um PCB é selecionado de acordo com suas funções. Os projetistas de PCB criam um plano de design usando muitos programas de software. As etapas ainda precisam ser concluídas. O designer examina se há algum defeito.

Após o exame, a equipe de produção recebe o projeto da PCB do departamento de design. É usado para fazer PCBs. A equipe de fabricação de PCB também realiza Teste DFM nesta fase.

Substrato Base Escolhido

A próxima etapa começa depois que os engenheiros revisam minuciosamente o projeto da PCB para garantir que não haja erros ou peças faltantes.

O substrato desempenha um papel crucial na retenção de vários componentes em PCBs. Consequentemente, a fibra de vidro e a resina epóxi, ambos isolantes, são os substratos preferidos. O material primário do PCB é cobre em ambos os lados.

O tipo mais comum é o epóxi reforçado com vidro, comumente referido como FR-4. Além disso, são utilizados materiais com núcleos de metal, poliimida e cerâmica.

Corte de substrato

Depois de selecionar o material base, é hora de começar a fabricar a placa PCB. Os materiais básicos geralmente vêm em folhas grandes para reduzir os custos de produção e transporte. Ele permite que os fabricantes de PCB produzam PCBs de qualquer tamanho.

No entanto, é difícil fazer uma folha grande de 41 por 47 polegadas. Portanto, devemos cortar essas folhas grandes em partes de 18 por 24 polegadas ou menos. Porém, dependendo das dimensões das placas de circuito impresso, podemos cortá-las em várias proporções.

Impressão de padrão de camada interna

Você deve entender alguns termos antes de iniciar esta fase. O painel laminado serve como base principal da estrutura. Resist é um filme fotossensível. Os produtos químicos que reagem à luz UV para formar uma camada endurecida são chamados de materiais fotorreativos.

Nesta fase, o laminado é impresso com o desenho do PCB. Com a ajuda dos furos de registro, tudo fica novamente alinhado ao final da impressão.

Envolve o uso de uma impressora especializada “impressora plotada” para imprimir o design do PCB. Este método fornece aos fabricantes de PCB um filme mostrando cada componente do PCB.

O filme funciona como um “negativo” porque as cores utilizadas para mostrar as camadas são diferentes daquelas do quadro.

A tinta transparente representa áreas não condutoras, enquanto a tinta preta é usada para linhas e circuitos de cobre na camada interna. As cores usadas na camada mais externa são as mesmas, mas colocadas separadamente. Em outras palavras, as zonas não condutoras são marcadas com tinta preta, enquanto as áreas condutoras são marcadas com tinta transparente.

Um PCB multicamadas é feito em filmes separados para cada camada. A próxima etapa é fazer um furo de registro para ajudar no alinhamento através dessas camadas e filmes de PCB.

Exposição à luz ultravioleta

Os fabricantes de PCB então usam luz ultravioleta para mostrar o laminado e resistir. O canal de cobre é visível na parte endurecida da resistência. A impressão requer o uso de tinta preta.

Uma lavagem alcalina pode ajudar a limpar o fotorresistente dessas áreas. Um técnico verifica se há defeitos na placa PCB depois de seca.

Remoção do excesso de cobre

Para que a placa funcione corretamente, o excesso de cobre precisa ser removido. Deve ser revestido antes do início do processo para proteger o cobre do produto químico que remove o excesso de cobre. Também nos referimos a isso como o processo de “gravação”. O material e o tamanho dos PCBs definem quanto tempo leva essa fase.

Inspeção AOI da camada interna

Após as camadas do PCB, os especialistas em PCB verificam se há falhas na placa usando dispositivos AOI. Tenha cuidado, pois uma placa PCB danificada pode causar curtos-circuitos ou parar de funcionar. Esta etapa é crucial na série “Como é fabricada uma PCB: Guia passo a passo”. Passaremos para a próxima etapa se ele passar no exame e não apresentar defeitos.

Laminação e Prensagem

Uma mesa de impressão exclusiva é necessária para esse tipo de processo. Primeiramente, uma camada de epóxi é aplicada na base da bacia. Depois, há uma camada de folha de cobre e substrato. Antes de colocar uma placa de prensagem, mais camadas de pré-impregnado são configuradas.

A operação de prensagem também é feita com o apoio de outra máquina. Alfinetes perfurados através deles para fixar as camadas no lugar. A pressão aplicada à máquina e o processo de fusão do epóxi auxiliam na fusão das camadas.

Perfuração e Chapeamento

A perfuração guiada por computador é necessária para acessar as camadas internas do PCB após a laminação. Uma máquina de raio X rastreia os locais de perfuração para evitar falhas. A próxima etapa é realizar um processo adicional de remoção de cobre. Um PCB recebe várias lavagens químicas após perfuração, fusão e polimento.

Imagem da camada externa

A técnica requer a aplicação de fotorresistente em uma abordagem semelhante à mencionada anteriormente. A exposição à luz UV do fotorresistente começa após o uso do fotorresistente na camada externa.

Removemos primeiro o fotorresistente extra.

Chapeamento e Gravura

Outra fina camada de cobre se aplica ao painel, semelhante à técnica de galvanização da etapa 9. Uma pequena proteção de estanho é aplicada ao painel para evitar que esta camada de cobre seja limpa.

A gravura segue. Seu palpite estava correto! O cobre indesejado é removido novamente com soluções químicas. Sob a proteção de estanho, o cobre permanece seguro. Esta etapa concluiu todas as conexões do PCB.

Furos de Perfuração – Circuitos PCB

Fazemos furos de base com base nas limas preparadas para furar os formulários.

As peças são montadas em embalagens (2 a 6 peças) dependendo da espessura do laminado utilizado na produção.

Nosso perfil de negócios também inclui produção baseada em materiais FR4, CEM1 e FR2:

- Espaçadores isolantes

- Placas de montagem,

- Placas portantes com espessuras que variam de 0,2 a 5 mm

Limpando a superfície antes de aplicar camadas de PCB

Antes de aplicar o mosaico impresso, limpe a superfície de cobre. O processo de limpeza é seguido de enxágue e secagem com ar quente. O tipo e a dureza das escovas utilizadas são essenciais.

Aplicando uma camada protetora contra corrosão

Aplicamos um mosaico de serigrafia na superfície laminada limpa.

Esses métodos diferem no consumo de tempo e na precisão das medidas de segurança executadas.

Gravura em Cobre

Uma camada protetora adequadamente endurecida permite prosseguir para o processo seguinte, ou seja, gravação.

Aplicamos o agente de ataque. Ele lava a superfície de cobre desprotegida. As placas PCB se movem em uma esteira rolante com velocidade ajustável.

Após a gravação, os circuitos impressos vêm em uma camada protetora. Da mesma forma, nós os limpamos antes de aplicar uma camada de máscara de solda.

Aplicando uma camada de máscara de solda

Usando serigrafia, aplicamos uma camada de máscara de solda na superfície laminada escovada. A serigrafia é um processo que utiliza diferentes telas de malha. O objetivo é atingir a resolução e espessura de tinta desejadas. Utilizamos endurecimento UV e IR nas seguintes cores:

- Verde fosco e brilhante

- Azul

- Vermelho

- Preto

- Branco

- Branco, não amarelado (usado em painéis de LED)

- Amarelo

Aplicação de Máscara de Solda

Os PCBs podem funcionar corretamente sem usar uma máscara de solda? Portanto, os profissionais passam para a próxima etapa após lavar minuciosamente cada painel.

Aqui, eles usam o filme de máscara de solda para fixar o epóxi. O revestimento da máscara de solda fornece ao PCB sua cor verde exclusiva. Novamente, a luz UV é usada para remover máscaras de solda desnecessárias.

PCB com acabamento de superfície ENIG

Esta última etapa determina efetivamente a fabricação e o funcionamento dos PCBs. A serigrafia adiciona detalhes essenciais a um PCB, como marcas do fabricante e números de identificação comercial. Portanto, as PCBs recebem o processo de serigrafia após a aplicação da máscara de solda. Essa abordagem geralmente utiliza uma impressora jato de tinta. Além disso, há outra sessão dedicada ao revestimento e secagem.

A solda recebe um polimento superficial para aumentar sua qualidade e adesão. Os acabamentos superficiais mais comuns são:

Finalmente, um técnico testa o PCB para garantir que ele atenda aos requisitos e ao design. Os técnicos preparam os PCBs para instalação após concluir os processos de usinagem e inspeção.

Documentação necessária para produção de placas de circuito impresso

Documentação necessária para produção de PCB:

Todas as camadas de PCB utilizadas devem ser geradas a partir do projeto em. formato de câmera.

Arquivos fonte de programas de design de PCB (ideais para o cliente):

- Protel

- Águia

- KiCad

- Rimu

- PCB expresso

Enviamos o projeto da PCB para aprovação após a confecção do mosaico no programa PCB.

Filmes PCB possuídos

Isso consiste de:

- Filmes positivos e negativos de 1200dpi

- Arquivo de texto de furação e fresamento

- Telas para a camada de impressão - malha 120

- Peneiras para camada de descrição tecnológica – malha 120

Conclusão

Transformar um design de PCB em uma placa funcional é complexo. Ele passa por várias etapas complicadas. Mas cada etapa, por menor que seja, é essencial para a construção de uma PCB confiável e funcional. Para isso, contratar um fabricante profissional de PCBs é fundamental.

A produção de PCBs é precedida da devida verificação da documentação técnica. Kingsun PCB segue com precisão todas as etapas essenciais na fabricação de PCB. Utilizamos softwares modernos para preparar arquivos de produção e placas de teste. Graças a isso, todos os nossos produtos atendem aos requisitos de qualidade. Posteriormente, nossos PCBs estão livres de quaisquer defeitos. Para obter um orçamento gratuito de placa PCB e serviços PCA, entre em contato com o Equipe KingSun PCB.