Hoe worden PCB's vervaardigd? Het is een van de opwindende vragen die PCB-hobbyisten stellen. Het productieproces van printplaten is langdurig en ingewikkeld. Het productieproces omvat meerdere stappen. De printplaat kan prestatieproblemen veroorzaken als we niet de juiste methode volgen.

PCB-ontwikkeling vereist expertise van begin tot eind. Het hangt vooral af van innovatieve productiemethoden en expertise op het gebied van elektronische systemen.

Als een van de toonaangevende PCB-fabrikanten zijn wij al enkele jaren actief op de markt. Het productieproces en de uitvoering van de bestellingen van onze klanten volgen internationale normen. Bij ons kunt u uw eigen PCB-ontwerp realiseren.

Er zijn drie hoofdtypen PCB's

- Enkelzijdige printplaten

- Dubbelzijdige printplaten

- Meerlaagse printplaten

Er zijn functionele en structurele verschillen tussen de bovengenoemde printplaten. Als gevolg hiervan kunnen hun PCB-productietechnieken ook kleine verschillen vertonen. Klik hier om meer standaard PCB-stapels te zien.

Een uitgebreide gids voor het PCB-ontwerp en het productieproces. Elke stap van ontwerp tot eindproduct komt aan bod, zoals chemisch etsen, lamineren, boren en kwaliteitscontrole.

Houd er rekening mee dat hoe groter het aantal zijden van een PCB is, hoe complexer de productiemethode is. Om goed te begrijpen hoe u PCB's moet maken, is het daarom essentieel om het gewenste type PCB te kiezen.

Wat zijn de onderdelen van een PCB?

Een PCB heeft vier hoofdcomponenten:

Het substraat

Het substraatmateriaal bestaat doorgaans uit glasvezel. Het eerste deel is cruciaal. Glasvezel zorgt voor de sterkte van de PCB-kern en helpt deze breuk te weerstaan.

Laag koper

Deze laag bevat een koperfolie. Het hangt af van het type printplaat. Het doel van het koper blijft hetzelfde, ongeacht de gebruikte methode. Het wordt gebruikt om elektrische berichten van en naar de PCB te transporteren.

Soldeer masker

Het soldeermasker is het derde onderdeel van de printplaat. Het is een polymeerlaag die koper beschermt tegen de omringende omgeving. Het soldeermasker fungeert als de “huid” van de printplaat.

Zeefdruk

De zeefdruk is het laatste onderdeel van de printplaat. Op de zeefdruk worden onderdeelnummers, logo's en schakelaarinstellingen weergegeven.

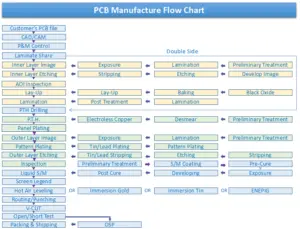

Wat is het PCB-productieproces?

De PCB-fabricagemethode vereist een innovatieve aanpak. Het doel is om een volledig operationele printplaat te maken. Na de productie van de eerste laag van de printplaat veranderen de productieprocessen.

Door ontwerpwijzigingen kunnen voor bepaalde PCB's meer dan vijftien productiestappen nodig zijn. Omdat het productieproces van printplaten meer stappen vereist, worden printplaten complexer. Leer het PCB-productieproces in meer detail.

Het missen van stappen of het vereenvoudigen van de methode kan de prestaties van de printplaat schaden. De PCB's zouden echter soepel moeten werken na de uiteindelijke productie.

Stappen die betrokken zijn bij het PCB-productieproces

Het PCB-ontwerp- en fabricageproces omvat de volgende stappen.

Stap 1: PCB-ontwerp en DFM

Stap 2: Basissubstraat gekozen

Stap 3: Substraat snijden

Stap 4: Afdrukken van binnenlaagpatronen

Stap 5: Blootstelling aan UV-licht

Stap 6: Koperverwijdering

Stap 7: AOI-inspectie van de binnenlaag

Stap 8: Lamineren en persen

Stap 9: Boren en plateren

Stap 10: Beeldvorming van de buitenste laag

Stap 11: Plateren en etsen

Stap 12: Toepassing van soldeermasker

Stap 13: Zeefdruk, oppervlakteafwerking en testen

PCB-ontwerp en DFM

finalHet definiëren van de functionaliteit van een printplaat voordat met de fabricage van de printplaat wordt begonnen. Het ontwerp van een PCB wordt samengesteld op basis van zijn functies. PCB-ontwerpers maken een ontwerpplan met behulp van veel softwareprogramma's. De stappen moeten nog worden voltooid. De ontwerper onderzoekt of er gebreken zijn.

Na het onderzoek ontvangt het productieteam het PCB-ontwerp van de ontwerpafdeling. Het wordt gebruikt om PCB's te maken. Het PCB-fabricageteam presteert ook DFM-testen in dit stadium.

Basissubstraat gekozen

De volgende fase begint nadat ingenieurs het PCB-ontwerp grondig hebben beoordeeld om er zeker van te zijn dat er geen fouten of ontbrekende onderdelen zijn.

Het substraat speelt een cruciale rol bij het vasthouden van verschillende componenten in PCB's. Bijgevolg zijn glasvezel en epoxyhars, beide isolatoren, de voorkeurssubstraten. Het primaire PCB-materiaal is aan beide zijden koper.

Het meest voorkomende type is glasversterkte epoxy, gewoonlijk FR-4 genoemd. Daarnaast worden materialen met metaal-, polyimide- en keramische kernen gebruikt.

Substraat snijden

Nadat je het basismateriaal hebt geselecteerd, is het tijd om te beginnen met de productie van de printplaat. De basismaterialen worden meestal in grote vellen geleverd om de productie- en transportkosten te verlagen. Hiermee kunnen PCB-makers PCB's van elk formaat produceren.

Een enorm velformaat van 41 bij 47 inch is echter moeilijk te maken. Daarom moeten we deze grote vellen in delen van 18 bij 24 inch of minder snijden. Afhankelijk van de afmetingen van de printplaten kunnen wij deze echter in verschillende verhoudingen snijden.

Binnenlaag patroon afdrukken

Voordat u aan deze fase begint, moet u een aantal termen begrijpen. Het laminaatpaneel dient als de belangrijkste fundering van de constructie. Resist is een lichtgevoelige film. Chemische stoffen die op UV-licht reageren en een verharde laag vormen, worden fotoreactieve materialen genoemd.

In dit stadium wordt het laminaat bedrukt met het PCB-ontwerp. Met behulp van registratiegaten wordt alles weer uitgelijnd als het printen klaar is.

Hierbij wordt een gespecialiseerde “plotted printer”-printer gebruikt om het PCB-ontwerp af te drukken. Deze methode biedt PCB-fabrikanten een film waarop elk onderdeel van de PCB te zien is.

De film fungeert als een ‘negatief’ omdat de kleuren die worden gebruikt om de lagen weer te geven verschillen van die op het bord.

Heldere inkt vertegenwoordigt niet-geleidende gebieden, terwijl zwarte inkt wordt gebruikt voor koperen lijnen en circuits op de binnenlaag. De kleuren die in de buitenste laag worden gebruikt, zijn hetzelfde, maar afzonderlijk geplaatst. Met andere woorden: niet-geleidende zones zijn gemarkeerd met zwarte inkt, terwijl geleidende gebieden zijn gemarkeerd met heldere inkt.

Voor elke laag wordt een meerlaagse PCB gemaakt op afzonderlijke films. De volgende stap is het maken van een registratiegat om te helpen bij het uitlijnen door deze PCB-lagen en films.

Blootstelling aan UV-licht

PCB-fabrikanten gebruiken vervolgens ultraviolet licht om het laminaat te laten zien en te weerstaan. Het koperkanaal is zichtbaar op het geharde deel van de resist. Voor het afdrukken is zwarte inkt nodig.

Een alkalische spoeling kan helpen de fotoresist uit deze gebieden te verwijderen. Een technicus controleert de printplaat op defecten nadat deze is opgedroogd.

Verwijdering van overtollig koper

Om het bord correct te laten functioneren, moet overtollig koper worden verwijderd. Het moet worden gecoat voordat het proces begint om het koper te beschermen tegen de chemische stof die overtollig koper verwijdert. We noemen dit ook wel het proces van ‘etsen’. Het materiaal en de grootte van PCB's bepalen hoe lang deze fase duurt.

AOI-inspectie van de binnenlaag

Na de PCB-lagen controleren PCB-experts het bord op gebreken met behulp van AOI-apparaten. Wees voorzichtig dat een beschadigde printplaat kan leiden tot kortsluiting of niet meer werken. Deze stap is cruciaal in de serie “Hoe wordt een PCB vervaardigd: stapsgewijze handleiding”. Als het examen slaagt en geen gebreken vertoont, gaan we verder met de volgende stap.

Lamineren en persen

Voor dit soort processen is een unieke perstafel nodig. Eerst wordt er een epoxylaag aangebracht op de bodem van het bassin. Daarna komt er een laag koperfolie en substraat. Voordat een persplaat wordt geplaatst, worden er meerdere prepreg-lagen aangebracht.

Het persen gebeurt ook met behulp van een andere machine. Er werden pinnen doorheen geprikt om de lagen op hun plaats te houden. De machinaal uitgeoefende druk en het smeltproces van de epoxy helpen bij het samensmelten van lagen.

Boren en plateren

Computergestuurd boren is nodig om na het lamineren toegang te krijgen tot de binnenste PCB-lagen. Een röntgenapparaat volgt de boorlocaties om storingen te voorkomen. De volgende stap is het uitvoeren van een extra koperverwijderingsproces. Een PCB ondergaat verschillende chemische wasbeurten na het boren, smelten en polijsten.

Beeldvorming van de buitenste laag

De techniek vereist het toepassen van fotoresist op een soortgelijke manier als eerder vermeld. De blootstelling aan UV-licht van de fotoresist begint nadat de fotoresist op de buitenlaag is aangebracht.

We verwijderen eerst de extra fotoresist.

Plateren en etsen

Er wordt nog een dunne laag koper op het paneel aangebracht, vergelijkbaar met de plateertechniek van stap 9. Op het paneel is een klein tinbeschermer aangebracht om te voorkomen dat deze koperlaag wordt afgeveegd.

De ets volgt. Je gok was juist! Ongewenst koper wordt weer verwijderd met chemische oplossingen. Onder de tinbeschermer blijft het koper veilig. Met deze stap zijn alle PCB-verbindingen voltooid.

Gaten boren – PCB-circuits

Op basis van de voorbereide bestanden maken wij basisgaten voor het boren in de vormen.

De stukken worden samengevoegd tot pakketten (2-6 stuks), afhankelijk van de dikte van het laminaat dat bij de productie wordt gebruikt.

Ons bedrijfsprofiel omvat ook productie op basis van FR4-, CEM1- en FR2-materialen:

- Isolerende afstandhouders

- Montageplaten,

- Dragende platen in het diktebereik van 0,2 tot 5 mm

Het oppervlak reinigen voordat PCB-lagen worden aangebracht

Reinig het koperoppervlak voordat u het printmozaïek aanbrengt. Na het reinigingsproces volgt spoelen en drogen met hete lucht. Het type en de hardheid van de gebruikte penselen zijn essentieel.

Aanbrengen van een beschermlaag tegen etsen

Op het gereinigde laminaatoppervlak brengen wij een mozaïek van zeefdruk aan.

Deze methoden verschillen in tijdsbesteding en de nauwkeurigheid van de uitgevoerde beveiligingsmaatregelen.

Koper etsen

Met een voldoende uitgeharde beschermlaag kunt u doorgaan met het volgende proces, namelijk etsen.

Wij brengen het etsmiddel aan. Het spoelt het onbeschermde koperoppervlak weg. De printplaten bewegen op een rollenbaan met regelbare snelheid.

Na het etsen worden de printplaten voorzien van een beschermlaag. Op dezelfde manier maken we ze schoon voordat we een soldeermaskerlaag aanbrengen.

Een laag soldeermasker aanbrengen

Met behulp van zeefdruk brengen we een soldeermaskerlaag aan op het geborstelde laminaatoppervlak. Zeefdruk is een proces waarbij gebruik wordt gemaakt van verschillende gaasschermen. Het doel is om de gewenste resolutie en verfdikte te bereiken. Wij gebruiken UV en IR gehard in de volgende kleuren:

- Groen mat en glanzend

- Blauw

- Rood

- Zwart

- Wit

- Wit, niet vergelend (gebruikt in LED-panelen)

- Geel

Toepassing van soldeermasker

Kunnen PCB's goed functioneren zonder een soldeermasker te gebruiken? Daarom gaan professionals door naar de volgende stap nadat ze elk paneel grondig hebben gewassen.

Hier gebruiken ze de soldeermaskerfilm om de epoxy uit te harden. De soldeermaskercoating geeft een PCB zijn unieke groene kleur. Ook hier wordt UV-licht gebruikt om onnodige soldeermaskers te verwijderen.

PCB met ENIG-oppervlakteafwerking

Deze laatste stap bepaalt effectief de productie en werking van PCB's. Zeefdruk voegt essentiële details toe aan een PCB, zoals fabrikantenmerken en bedrijfsidentificatienummers. Daarom ondergaan PCB's het zeefdrukproces na het aanbrengen van het soldeermasker. Deze aanpak maakt gewoonlijk gebruik van een inkjetprinter. Daarnaast is er nog een sessie gewijd aan coaten en drogen.

Het soldeer krijgt een oppervlakteglans om de kwaliteit en hechting te verbeteren. De meest voorkomende oppervlakteafwerkingen zijn:

Ten slotte test een technicus de printplaat om er zeker van te zijn dat deze voldoet aan de eisen en het ontwerp. Technici bereiden de PCB's voor op installatie na voltooiing van de bewerkings- en inspectieprocessen.

Documentatie vereist voor de productie van printplaten

Documentatie nodig voor PCB-productie:

Alle gebruikte PCB-lagen moeten vanuit het project worden gegenereerd in. gbr. cam-formaat.

Bronbestanden van PCB-ontwerpprogramma's (optimaal voor de klant):

- Protel

- Adelaar

- KiCad

- Rimu

- Express-printplaat

Na het maken van het mozaïek in het PCB-programma sturen wij het PCB-ontwerp ter goedkeuring.

Bezeten PCB-films

Het bestaat uit:

- Positieve en negatieve films van 1200 dpi

- Tekstbestand voor boren en frezen

- Schermen voor de druklaag - 120 mesh

- Zeven voor de technologische beschrijvingslaag – 120 mesh

Conclusie

Het omzetten van een PCB-ontwerp in een werkbord is complex. Het doorloopt verschillende ingewikkelde stappen. Maar elke stap, hoe klein ook, is essentieel voor het bouwen van een betrouwbare en functionele printplaat. Hiervoor is het inhuren van een professionele PCB-fabrikant van het grootste belang.

Aan de productie van PCB’s gaat een goede verificatie van de technische documentatie vooraf. Kingsun PCB volgt nauwkeurig alle essentiële stappen bij de PCB-productie. Voor het opmaken van productiebestanden en testborden maken wij gebruik van moderne software. Hierdoor voldoen al onze producten aan de kwaliteitseisen. Onze printplaten zijn vervolgens vrij van eventuele gebreken. Neem voor een gratis offerte voor printplaten en PCA-services contact op met de KingSun PCB-team.