Via in PAD(VIP)-printplaat

Wat is Via in Pad?

Bij PCB-ontwerp wordt via in Pad (VIP) -technologie vaak gebruikt in compacte PCB's met beperkte ruimte voor BGA.

Er zijn drie hoofdtypen Pad in Via. Dit omvat via's met doorlopende gaten, blinde via's en ondergrondse via's. Ze worden gebruikt voor circuitaansluitingen op verschillende niveaus en bieden ontwerpflexibiliteit.

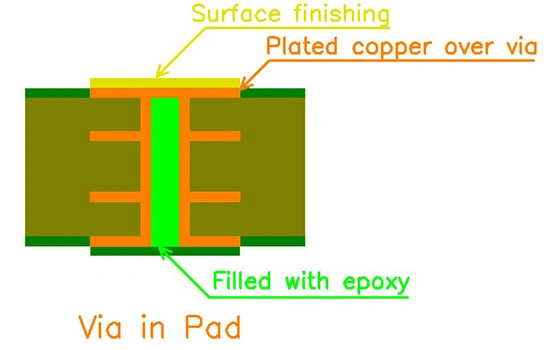

Dankzij het via-in-pad-proces kunnen via's worden geplateerd en verborgen onder BGA-pads.

De PCB-fabrikant moest de via's met epoxy dichten en er vervolgens koper overheen aanbrengen, waardoor het vrijwel onzichtbaar werd.

De voor- en nadelen van via in pad

Wanneer u besluit of u de gevulde via-in-pad-technologie wilt gebruiken, moet u rekening houden met de voor- en nadelen van deze methode.

PCB-ontwerpers moeten het project nauwkeurig evalueren op basis van de feitelijke situatie om te bepalen of de technologie moet worden gebruikt.

De voordelen van via in pad:

- Via in Pad kan traceroutering verbeteren.

- Via in PAD kan helpen bij het afvoeren van warmte.

- Via in de pad kan de inductie in hoogfrequente kaarten helpen verminderen.

- Via-in-pad kan een vlak oppervlak voor componenten bieden.

Er zijn echter enkele nadelen:

- De prijs is hoog in vergelijking met normale PCB's, een complex productieproces.

- Risico soldeer af van de BGA-pad als u een lage kwaliteit krijgt.

Via inpad Technisch principe

Sluit het gat in de binnenlaag af met hars en druk het samen. Deze techniek balanceert de tegenstelling tussen de diktecontrole van de gebonden diëlektrische laag en het binnenste gatvullende ontwerp.

- Als het binnenste gat niet met hars is gevuld, zal het bord exploderen als de hitteschok optreedt en wordt het schroot direct gesloopt;

- Als u geen harspluggen gebruikt, heeft u PP-persen met meerdere vellen nodig om aan de vraag naar lijm te voldoen, maar op deze manier zal de diëlektrische laagdikte tussen de lagen toenemen omdat de PP te dik is.

Wanneer moet ik via-in-pad gebruiken?

De via-in-pad-plughars wordt veel gebruikt in HDI-producten om te voldoen aan de ontwerpvereisten van dunne diëlektrische lagen.

Voor het ontwerp van ingegraven en blinde gaten in de binnenlaag. We moeten vaak ook het binnenste harsvulproces verhogen omdat het middelste mediumontwerp gedeeltelijk dun combineerde.

In bepaalde scenario's, zoals bij producten met een blinde gatdikte van meer dan 0,5 mm, is de conventionele lijmpers mogelijk niet voldoende om het gat te vullen. In dergelijke gevallen is ook harspluggen nodig om de via's te vullen om blinde gaten zonder koperproblemen te voorkomen.

Dit proces pakt ontwerpuitdagingen aan die verband houden met dikte. Het speelt een cruciale rol bij de geavanceerde PCB-productie, vooral voor HDI-toepassingen, en verhoogt de algehele betrouwbaarheid en functionaliteit van de printplaten aanzienlijk.

Produceren proces

Laminaatschaar—>Boren—>PTH—>Paneelbeplating—>Harspluggen—>Polijsten—> PTH-boren>PTH—> Paneelbeplating—>Afbeelding buitenlaag—>Patroonbeplating—>Etsen—>S/M-coating—>Oppervlak Afwerking -> Routebeschrijving -> Test -> Backpacken en verzenden

Preventie- en verbeteringsmaatregelen voor het via-in-pad-probleem

- Gebruik de juiste inkt en controleer de opslagomstandigheden en houdbaarheid van de inkt.

- Standaardinspectieprocedure om holtes in padgaten te voorkomen. Zelfs door uitstekende technologie en goede omstandigheden om de opbrengst van verstoppingen te verbeteren, kan een verandering van 1/10.000 ook tot schroot leiden, soms alleen maar omdat alleen een leegte tot schroot leidt. Dit kan alleen worden gedaan door de locatie van het lege gat te controleren en reparaties uit te voeren. Natuurlijk is het controleren van het probleem van het verstopte harsgat altijd besproken, maar er lijkt geen goede apparatuur te bestaan om dit probleem op te lossen.

- De keuze van de juiste hars, vooral de keuze van het materiaal Tg en de uitzettingscoëfficiënt, het juiste productieproces en de juiste verwijderingsparameters, kunnen het probleem vermijden dat het kussen na verwarming van de hars loskomt.

- Voor het probleem van delaminatie tussen hars en koper hebben we vastgesteld dat de dikte van het koper op het gatoppervlak groter is dan 15 µm, en het probleem kan aanzienlijk worden verbeterd.