Rigid Flex PCB-technologie

Wat is Rigid-Flex-PCB?

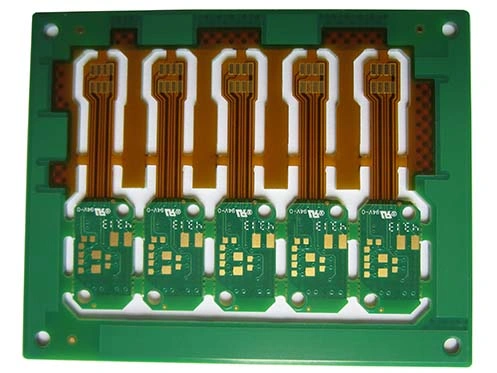

Flex Uit printplaten en stijve printplaten is een nieuw product voortgekomen: Rigid Flex PCB.

Deze printplaat bevat een of meer stijve gebieden en een of meer flexibele gebieden.

Ze worden gevormd door persen en andere processen en hebben printplaten met FPC-karakteristieken en stijve PCB-karakteristieken.

Voordelen van Rigid Flex PCB

- Aansteker

- Diëlektricum is dun

- De transmissieroutering is kort.

- Klein doorgaand gat

- Klein ruissignaal, hoge betrouwbaarheid

- Flexibel om van vorm te veranderen in speciale ruimtevereisten

- Bestand tegen hoge en lage temperaturen en vuur.

- Het kan vouwen en heeft geen invloed op de transmissie.

- Tegen elektrostatische storingen

Zwakte van stijve flexibele printplaten

- De fabricagetechnologie is complex: het omvat stijve PCB- en Flex PCB-technologie; het is erg complex om ze tegelijkertijd te maken.

- De kosten van apparatuur zijn duur voor zowel stijve PCB's als flexibele PCB's.

- Als één plank beschadigd is, is een ander zwijn onbruikbaar.

Sollicitatie

Rigid Flex PCB wordt veel gebruikt in medische apparatuur, smartphones, drones, intelligente draagbare apparatuur, robots, gebogen displays, hoogwaardige industriële besturingsapparatuur, ruimtevaart, luchtvaartsatellieten en andere gebieden.

Flexibele stijve PCB's zullen in de nabije toekomst kunnen schitteren met hun uitstekende fysieke kenmerken als gevolg van de ontwikkeling van intelligente apparatuur tot hoge integratie, lichtgewicht, miniaturisatie en de nieuwe eisen van industriële 4 voor gepersonaliseerde productie.

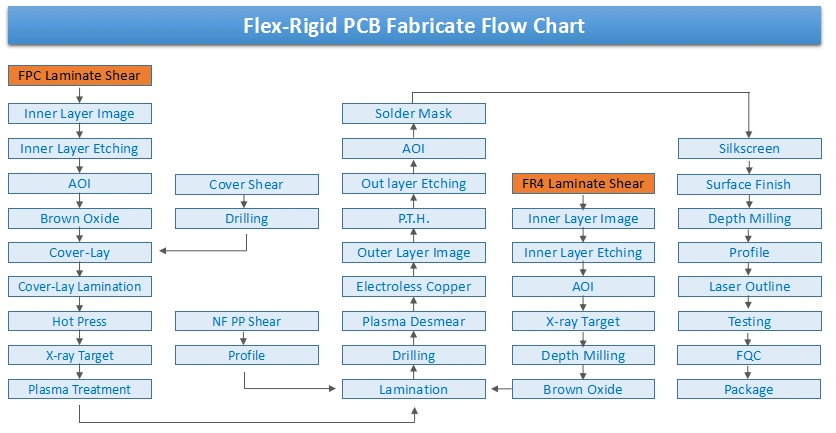

Rigid Flex PCB-productieproces

1. Materiaalkeuze

Het met koper beklede materiaal van DuPont flexibele plaat (AP-lijmreeks) flexibel polyimidesubstraat. Polyimide heeft een zeer goede flexibiliteit en uitstekende elektrische en thermische eigenschappen, maar is hygroscopisch en groter en niet alkalibestendig.

Voor stijve platen kan het stijve materiaal van de PI-harsserie samen worden gedrukt met P95-basismateriaal, en de kromtrekkende vervorming van het composietharssysteem kan worden vermeden wanneer de stijve flexibele plaat tegen elkaar wordt gedrukt.

Voor de lijm tussen de afbuigplaat en de harde plaat kunt u het beste de No flow (low flow) Prepreg gebruiken voor het persen, omdat de kleine mobiliteit van zachte en harde kunststof overgangsgebieden een grote hulp is en er niet voor zal zorgen dat de overgangszone vervormt. opnieuw worden verwerkt of de werking ervan kan worden beïnvloed door overstroming.

Het buitenste beschermende materiaalpatroon is ook de soldeerlaag. Er zijn drie soorten keuzes. De eerste is de traditionele film (Coverlay), een selectie van polyimidemateriaal plus lijm die rechtstreeks op de printplaat wordt geëtst na bescherming tot gelamineerd geperst. De afdekfilm voor het persen voor het vormen van een lasonderdeel kan daarom niet voldoen aan de montage van meer gedetailleerde eisen.

Het tweede soort lichtgevoelige droge film-ontwikkelingstype deksel, met filmmachine na het persen, de lekkage van een gevoelig ontwikkelend lasdeel, om het probleem van de fijne montage op te lossen.

De derde categorie is het bekledingsmateriaal van het vloeibare zeefdruktype dat gewoonlijk wordt gebruikt: thermohardende polyimidematerialen, zoals de zon en de flexibele printplaat van het PSR-4000-type voor het ontwikkelen van lichtgevoelige soldeerbestendige inkt. Dit soort materiaal kan voldoen aan de flexibele plaat met fijne steek en montagevereisten met hoge dichtheid.

2. Sleutelbeheersing van het productieproces

Het ontwikkelingsflexbord is gebaseerd op de flexibele plaat en de meerlaagse stijve plaat met hoge dichtheid en neemt dezelfde plaats in bij het vervaardigen van rigide flex-printplaten.

Vanwege het materiaal en de bijzonderheid ervan in de structuur en toepassing van de beslissing, voldoet het echter aan de ontwerpvereisten en is het proces anders dan dat van de stijve plaat en het flexibele gewone bord.

We testen en passen ons aan bijna elk aspect van de productie aan, en optimaliseren uiteindelijk het hele proces en de parameters.

3. Interne monolithische grafische overdracht

Patroonoverdracht neemt een zeer belangrijke plaats in op de printplaat met hoge dichtheid, fijne lijnen en flexibele lijnen.

Omdat de flexibele enkele chip dun en zacht is, brengt dit grote problemen met zich mee bij de oppervlaktebehandeling, en de reinigingsconditie en ruwheid van het koperfolieoppervlak hebben rechtstreeks invloed op de hechting van de droge film en de vervaardiging van fijne lijnen.

De mechanische reinigingsplaat stelt hoge eisen aan apparatuur en is niet geschikt voor druk, wat vervorming, vouwen en telescopische afmetingen van het substraat kan veroorzaken; de bediening is niet eenvoudig te controleren, daarom kunnen we ervoor kiezen om de elektrolytische reinigingsmethode toe te passen.

Deze methode kan niet alleen de zuiverheid van het oppervlak garanderen, maar maakt ook gebruik van de micro-etsmethode om de ruwheid van het koperoppervlak te garanderen, wat gunstig is voor de vervaardiging van lijnbreedte/-afstandsafbeeldingen van 0,1 mm ~ 0,15 mm.

Naast het besteden van aandacht aan de controle van de etssnelheid bij het zuuretsen om ervoor te zorgen dat de ontwerpvereisten van de breedte en afstand zijn, moet er meer aandacht worden besteed aan het voorkomen van de enkele krul, vouw, is de beste geleideplaat en hulp- en sluit de uitlaatsysteem op het apparaat.

4. Gelaagde positionering van flexibel materiaal

Slechte dimensionele stabiliteit en flexibele substraatmaterialen, dit komt omdat de vochtabsorptie van het polyimidemateriaal sterk is na natte verwerking of krimp bij verschillende temperaturen en vochtigheid in de omgeving van ernstige vervorming veroorzaakt door de moeilijkheden van meerlaagse gelamineerde uitlijning.

Om de moeilijkheden te overwinnen, kunnen we de volgende maatregelen nemen: waarmee rekening moet worden gehouden bij het ontwerp, het ontwerp en de tekening van de spot-target-uitlijningspunten om de nauwkeurigheid van de uitlijning van het ponsgat of het klinknagelgat te garanderen, zonder afwijking veroorzaakt door tussenlaagafbeeldingen in de pak het loodschroot in.

Het positioneringsgat na het ponsen door OPE kan de fout elimineren die wordt veroorzaakt door het uitrekken en vervormen van het materiaal tijdens natte behandeling. Na het lamineren boort u gaten met een röntgenfoto om de offset te bepalen en het boren nauwkeuriger te maken.

Met het oog op de materiaaleigenschappen en omgevingskenmerken van polyimide, tekent u de buitenfilm met verwijzing naar de offset van het boorgat om de mate van samenvallen tussen de buitenplaat en de boorplaat te verbeteren. Op deze manier kunnen we voldoen aan de eis van uitlijning tussen de lagen om de ringbreedte van 0,1 mm ~ 0,15 mm te garanderen en de nauwkeurigheid van de buitenste patroonoverdracht te garanderen.

5. Laminaat

Zelfs de ponslocatie door OPE, vóór de behandeling van gelamineerde monolithische tussenlaagcontrapositie, heeft ook een grote impact.

Ten eerste, omdat het polyimidemateriaal niet alkalibestendig is, zwelt het in alkalische oplossing, dus tijdens het behandelingsproces van zwart, bruin, sterk alkalische processen zoals olie, zwart, bruin en andere geschikt om de temperatuur te verlagen en de tijd te verkorten.

De methode is haalbaar omdat de lijmlaag wordt gebruikt zonder rekening te houden met de verandering van de hechtlaag in de alkalische oplossing.

Ten tweede moet monolithisch bakken na oxidatie verticaal worden vermeden en moet de horizontale bakmethode worden toegepast om de buigvervorming te verminderen en deze zo soepel mogelijk te houden. Na het bakken zoveel mogelijk de vormtijd en de vochtopname verkorten en het single opnieuw voorkomen.

Omdat het flexibele monolithische laminaat vóór vervorming, de slechte vlakheid, gekoppeld aan het lijmvel van de harsstroom, veel lager is dan dat van de prepreg, gelamineerd met een stijve plaat om het lijmvel te maken en een goede combinatie en inbedding van fijne lijnafstanden, we hebben ervoor gekozen om de hoes van een goed materiaal te gebruiken, omdat gelamineerde pakkingmaterialen, zoals polypropyleenfilm, polytetrafluorethyleen (PTFE), siliconenrubberplaat, de kwaliteit van gelamineerde flexibele platen kunnen verbeteren.

Na de test wordt aangenomen dat het ideale pakkingmateriaal siliconenrubber is, dat de vorm van de pakking kan garanderen en de krimpvervorming van het persgedeelte kan verminderen.

6. Boren

De structuur van rigid-flex printplaten is complex, dus het is erg belangrijk om de optimale technologische parameters voor het boren van een gat te bepalen om een goede gatwand te verkrijgen.

Om de binnenring van koper en de spijkerkop van het flexibele basismateriaal te voorkomen, moeten we eerst het scherpe bit kiezen.

Als het aantal verwerkte printplaten groot is of het aantal gaten in de verwerkingsplaat groot is, moet de boor na het boren van een bepaald aantal gaten worden vervangen. Bitsnelheid en voeding zijn de belangrijkste procesparameters.

Als de voeding te langzaam is, loopt de temperatuur sterk op, waardoor er veel wordt geboord.

De voeding is te snel, het is gemakkelijk om de boor, het hechtblad en de diëlektrische laag van het fenomeen van de scheur- en spijkerkop te breken.

7. Verwijder vuil en putjes

De vervuiling van Flex Rigid Board bestaat voornamelijk uit polyimidehars, epoxyglasvezel en epoxyhars.

Inerte flexibele polyimidehars wordt gebruikt voor een geconcentreerde zwavelzuuroplossing, en de alkalische oplossing van kaliumpermanganaat zal zwelling veroorzaken, dus de conventionele natte vlek is erg moeilijk.

We hebben ook geprobeerd geconcentreerd zwavelzuur of een alkalische oplossing te gebruiken om de verontreiniging met kaliumpermanganaat te bestrijden, waarbij we de concentratie, temperatuur, verwerkingstijd en andere parameters veranderden. Verschillende tests leverden geen bevredigende resultaten op, dus gaven we de traditionele natchemische kleuring op, waarbij we de plasmamethode gebruikten.

8. Stroomloos koperbeplating en koperbeplating

Opgemerkt moet worden dat de ductiliteit van de koperbekledingslaag hoger is dan die van rigid-flex bonding en flexibele meerlaagse printplaten en een hogere treksterkte heeft.

Bij een verwarmingsschok is de totale uitzettingssnelheid van een stijf flexibel composiet printplaatsubstraat 1,65% groter dan die van de koperlaag in een gat, en deze index is slechts 0,03% in een stijve meerlaagse plaat.

Er kan dus worden gezien dat de trekspanning van het metalen gat in de rigid-flex plaat veel groter is dan die van de stijve meerlaagse plaat. Tegelijkertijd heeft de dikte van de koperlaag ook een zekere invloed op de betrouwbaarheid van rigid-flex PCB's.

De meeste stijve en flexibele laminaten vergroten de betrouwbaarheid van het gemetalliseerde gat door de dikte van de koperlaag op de gatwand te vergroten.

9. Oppervlaktebeschermingslaag tegen lassen en soldeerbaarheid

Vanwege de flexibele plaat met buigvereisten tijdens gebruik, meestal in het flexibele venster of flexibele deel, wordt meestal krimpen van polyimide-beschermfolie voor beschermende circuits gebruikt.

Voor de precisielijn in vensters van het polyimidebekledingstype is het echter moeilijk om aan de eisen te voldoen. Het kan de inktcoating van het soldeermasker gebruiken. Soldeerbestendige inkt is gewoon broos, flexibel en kan niet aan de eisen voldoen. We kunnen dus kiezen voor een flexibel zeefdruktype waarbij vloeibare, lichtgevoelige soldeerbestendige inkt wordt ontwikkeld; beide kunnen een soldeermasker spelen, zijn vochtbestendig, hebben ook anti-vervuiling, weerstand tegen mechanische afbuiging, enzovoort.

Naast een methode die is gekoppeld aan het ontwikkelen van flexibele afdekfilms, worden de hoge grondstoffenprijzen en de vacuümfilmmachine goed gecoat.

10. Overzicht snijverwerking

De flex-rigid plaat moet op de freesmachine worden gefreesd. Op het flexibele deel moet gelet worden, omdat het flexibele deel gemakkelijk te vervormen is en de freesvorm ongelijk en ruw is.

Een kussen met een dikte gelijk aan de dikte van de stijve buitenlaag kan op en neer door het flexibele venster worden gestoken, en wanneer de freesvorm wordt ingedrukt, kan de gladde en uniforme contourrand worden verzekerd.

Als u een vooraf geopend flexibel venster gebruikt en uiteindelijk een laser gebruikt om een flexibel afvalvenster te verwijderen, dan is een gefreesde vorm van flexibele onderdelen ideaal, maar niet elk soort stapel kan de lasermodus gebruiken.