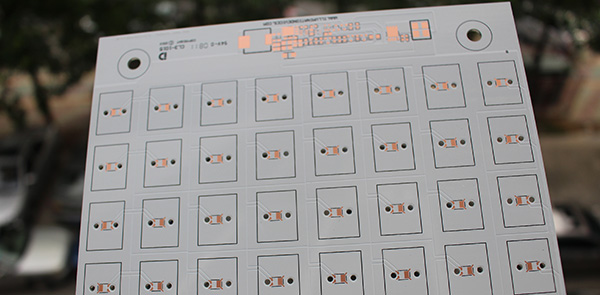

OSP PCB-technologie

Wat is OSP-PCB?

OSP is een proces voor de oppervlaktebehandeling van koperfolie op printplaten (PCB's) in overeenstemming met de eisen van RoHS. OSP is de afkorting van Organic Solderability Conservatives. Het wordt ook wel “organische soldeerbeschermingsfilm” genoemd. Het wordt ook wel “koperbeschermingsmiddel” genoemd. Het wordt ook Preflux genoemd.

OSP is een chemisch laagje organische film op het oppervlak van het reinigen van blank koper. De film heeft oxidatieweerstand, thermische schokbestendigheid, vochtbestendigheid, om het oppervlak van koper in de normale omgeving te beschermen en niet langer te blijven roesten (oxidatie of uitharding), maar deze beschermende film moet zeer gemakkelijk en snel worden verwijderd bij vervolglassen hitte, zodat schoon blootliggend koper en gesmolten soldeer onmiddellijk in zeer korte tijd tot een solide soldeerverbinding werden gecombineerd.

Printplaten zijn steeds nauwkeuriger, dun, meerlaags, kleine gaatjes en elektronische producten zijn licht en dun, kort, klein in ontwikkeling, vooral de snelle ontwikkeling van SMT, de hete lucht-nivellering is niet aangepast aan platen met een hoge dichtheid . Tegelijkertijd voldoet het nivelleren van hete lucht met behulp van Sn-Pb-soldeer niet aan de milieueisen. Met de formele implementatie van de EU RoHS-richtlijn op 1 juli 2006 is de industrie dringend op zoek naar een loodvrij alternatief voor PCB-oppervlaktebehandeling. De meest voorkomende zijn organische soldeerbescherming (OSP), stroomloos nikkel-immersiegoud (ENIG), immersiezilver en dompelblik.

De volgende afbeelding toont enkele veelgebruikte PCB-oppervlaktebehandelingsmethoden, hete luchtnivellering (Sn-Pb, HASL), immersiezilver, immersietin, OSP, stroomloos vernikkelen goud (ENIG) prestatievergelijking, waarvan de laatste 4 voor loodvrij proces. Het is duidelijk dat OSP steeds populairder wordt in de industrie vanwege het eenvoudige proces en de lage kosten.

| Fysieke eigenschappen | HASL | Onderdompeling strook | Dompelblikje | OSP | ENIG |

| Houdbaarheid | 12 maanden | 6 maanden | 6 maanden | 6 maanden | 12 maanden |

| Ervaar reflow-tijden | 4 | 5 | 5 | 4 | 4 |

| Kosten | Medium | Medium | Medium | Laag | Hoog |

| Complexiteit van processen | Hoog | Medium | Medium | Laag | Hoog |

| Procestemperatuur | 240°C | 50°C | 70°C | 40°C | 80°C |

| Diktebereik (um) | 1-25 | 0.05-0.2 | 0.8-1.2 | 0.2-0.5 | Au: 0,05-0,2, Ni 3-5 |

| Flux-compatibiliteit | Goed | Goed | Goed | Goed | Goed |

Technologisch proces

Ontvetten—>Waterreiniging—>Microetch—>Waterreiniging—>beitsen—> DI-waterreiniging—>Gevormde film en drogen—>DI-waterreiniging—>Drogen

1. Ontvetten

Het effect van olieverwijdering heeft rechtstreeks invloed op de kwaliteit van de filmvorming. De filmdikte is ongelijkmatig als de olie niet helder is. Enerzijds kan de concentratie binnen het bereik van het proces worden geregeld door de oplossing te analyseren. Controleer daarentegen vaak of het effect van het ontvetten goed is. Als het olieverwijderingseffect niet goed is, moet dit onmiddellijk worden vervangen door olieverwijdering.

2. Micro-etsen

Het doel van het etsen is om een geruwd koperoppervlak te vormen om filmvorming te vergemakkelijken. De dikte van de ets beïnvloedt rechtstreeks de snelheid van filmvorming. Daarom is het erg belangrijk om een stabiele dikte van de film te behouden om de dikte van de geëtste film te behouden. Over het algemeen is het passend om de etsdikte op 1,0-1,5 µm te houden. De micro-etssnelheid kan vóór elke productie worden bepaald en de etstijd wordt bepaald op basis van de micro-etssnelheid.

3. Filmvorming

DI-water kan het beste worden gebruikt voor het wassen vóór filmvorming, om verontreiniging van de filmvormende vloeistof te voorkomen. Nadat de film is gewassen, kunt u het beste DI-water gebruiken en moet de pH-waarde tussen 4,0 en 7,0 worden gehouden, voor het geval de film vervuild en beschadigd is. De sleutel tot het OSP-proces is het beheersen van de dikte van de oxidefilm. De film is te dun, hitteschokbestendig, bij reflow-solderen, filmbestendig tegen hoge temperaturen (190-200 ~ C) en heeft uiteindelijk invloed op de lasprestaties in de elektronische assemblagelijn. Film is niet erg goed in de flux van opgeloste lasprestaties. De gemiddelde controlefilmdikte ligt tussen 0,2 en 0,5 µm.

Zwakheid

- OSP heeft natuurlijk zijn nadelen. Zo zijn er vele soorten praktische formules en verschillende uitvoeringen. Dat wil zeggen dat de certificering en selectie van leveranciers goed genoeg moet gebeuren.

- Het nadeel van het OSP-proces is dat de resulterende beschermende films extreem dun en gemakkelijk te krassen (of te schuren) zijn en zorgvuldig moeten worden bediend en operationele versterkers moeten zijn. Tegelijkertijd zal de OSP-film (de OSP-film op de niet-gelaste verbindingsplaat) na vele malen lasproces bij hoge temperaturen van kleur veranderen of barsten, wat de lasbaarheid en betrouwbaarheid zal beïnvloeden.

Verpakking en opslag

OSP is een dunne organische coating op het PCB-oppervlak. Bij langdurige blootstelling aan een omgeving met hoge temperaturen en hoge luchtvochtigheid, zal oxidatie van het PCB-oppervlak optreden, variatie in de lasbaarheid, na het reflow-soldeerproces zal de organische coating op het PCB-oppervlak dunner zijn, wat resulteert in PCB oxideert gemakkelijk koperfolie. Daarom moeten de conserveringsmethoden en het gebruik van OSP PCB- en SMT-halffabrikaten voldoen aan de volgende principes:

- OSP-PCB's moeten vacuüm worden verpakt met een droogmiddel en een vochtigheidskaart eraan bevestigd. Transport en opslag van PCB's met OSP moeten plaatsvinden met behulp van isolatiepapier om te voorkomen dat wrijving het OSP-oppervlak beschadigt.

- Mag niet worden blootgesteld aan direct zonlicht, zorg voor een goede opslagomgeving, relatieve vochtigheid: 30 ~ 70%, temperatuur: 15 ~ 30 C, opslagperiode is minder dan 6 maanden.

- Geopend op de SMT-site, moet de vochtigheidsindicatorkaart controleren en 12 uur online, nooit een groot deel van het pakket openen. Als het niet af is, of als het een apparaat is om het probleem voor langere tijd op te lossen, is het gevoelig voor problemen. Na het printen moet de oven zo snel mogelijk niet blijven staan, omdat er een zeer sterke flux-soldeerpasta op de OSP-coating corrosie zit. Zorg voor een goede werkplaatsomgeving: relatieve vochtigheid 40 ~ 60%, temperatuur: 22 ~ 27 graden Celsius. Tijdens het productieproces moet worden vermeden dat het PCB-oppervlak rechtstreeks met de handen wordt aangeraakt, om te voorkomen dat het oppervlak wordt geoxideerd door zweetvervuiling.

- De SMT-montage aan de tweede zijde moet binnen 24 uur na voltooiing van de SMT-montage aan de eerste zijde worden voltooid.

- De DIP in een zo kort mogelijke tijd (de langste 36 uur) voltooid na voltooiing van de SMT.

- OSP PCB kan niet bakken. Bakken op hoge temperatuur verslechtert gemakkelijk de kleur van OSP. Als kaal karton de houdbaarheidstermijn overschrijdt, kan het voor herbewerking worden teruggestuurd naar de OSP-fabrikant.