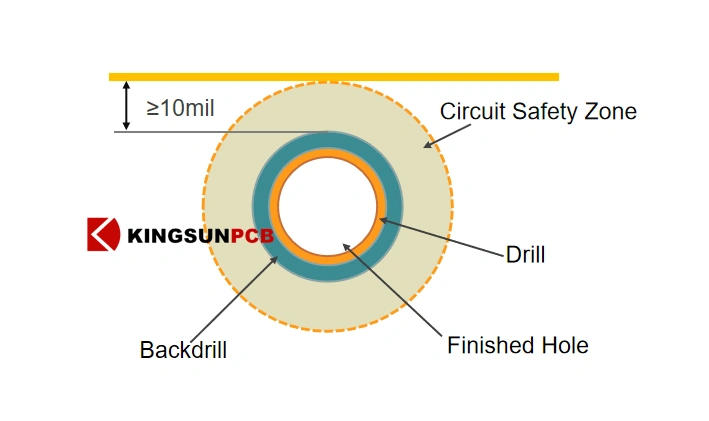

PCB trace to backdrill via spacing

The distance from the PCB trace to the edge of the back drilling hole is ≥10mil.

Terugboren, ook bekend als gecontroleerd diepteboren of terugboren, wordt gebruikt bij de productie van printplaten.

Backdrill is een technologie die gebruikt wordt bij het PCB-ontwerp om hifi-signalen sneller te transporteren. Het wordt vaak gebruikt in de halfgeleiderindustrie. Hierdoor worden signaalstubs geminimaliseerd.

Stubs zijn de bron van impedantieonderbrekingen en signaalreflecties, die kritischer worden naarmate de datasnelheden toenemen. Het is de voorkeursmethode in ontwerpen voor hogesnelheidssignalen.

Door het overtollige koper uit de niet-aangesloten lagen te verwijderen, helpt het terugboren signaalreflecties en impedantieonderbrekingen te elimineren die de prestaties van hoogfrequente signalen kunnen verminderen.

Dit is vooral belangrijk in toepassingen zoals datatransmissie met hoge snelheid, telecommunicatie en RF-schakelingen. Het helpt om de signaalintegriteit te behouden, EMI te verminderen en een soepele werking van elektronische apparaten te garanderen.

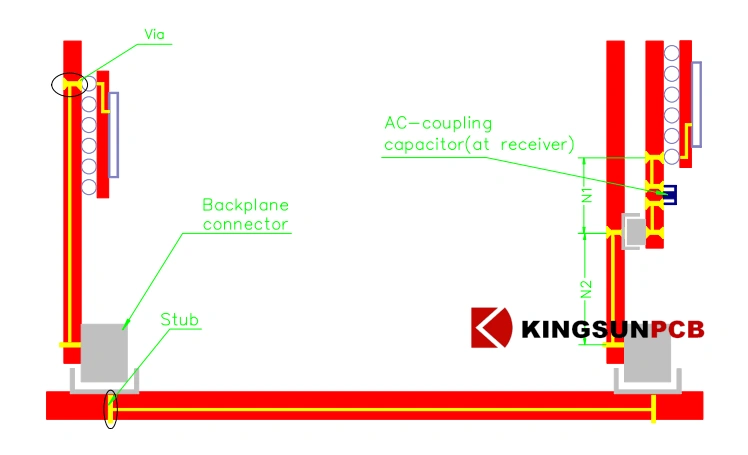

Ten eerste, de elementen van hogesnelheidsverbindingen:

De onderstaande afbeelding toont een typische snelle signaalinterconnectielink:

De snelle signaalverbindingen zijn relatief gecompliceerd. Meestal is er een probleem met impedantieverschillen op de verbindingspunten van de verschillende componenten, wat leidt tot signaalemissie.

De printvias zijn meestal ontworpen als doorvoergaten (van de bovenste oppervlaktelaag naar de onderste laag). Als het PCB-spoor dat verbonden is met de via dichter bij de TOP-laag ligt, zal er een "Stub" bifurcatie optreden bij het via-gat. Dit kan signaalreflectie veroorzaken en de signaalkwaliteit beïnvloeden. Dit effect heeft een grotere impact op signalen met hogere snelheden.

Daarom is het nodig om een manier te vinden om de stomp van de printplaat door een gat te verwijderen. Terugboren is zo'n PCB-verwerkingstechnologie.

Het doel van een achterboor is om door een gat te boren dat geen verbinding of transmissie heeft om reflectie, verstrooiing en vertraging van de snelle signaaloverdracht te voorkomen.

Er wordt aangetoond dat de belangrijkste factoren die de signaalintegriteit van de signaalsystemen beïnvloeden zijn dat vias een grote invloed hebben op de signaalintegriteit, behalve ontwerp, plaatmateriaal, transmissielijn, connector, chipverpakking, enzovoort.

Bij het boren raakt de boorpunt de koperfolie van de substraatplaat, genereert een microstroom om de hoogte van het plaatoppervlak te detecteren en boort dan naar beneden volgens de ingestelde boordiepte. De boor stopt wanneer de boordiepte is bereikt.

De achterboortechnologie maakt gebruik van de dieptegestuurde boormethode om de wand van het aansluitingsgat of het signaalgat uit te boren door middel van secundair boren.

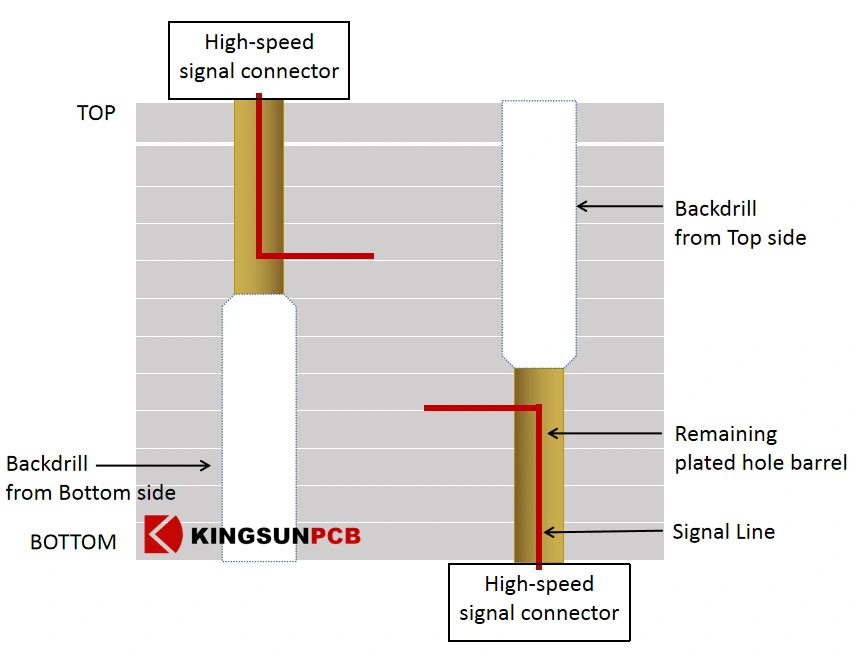

Zoals in de onderstaande figuur te zien is, wordt na de vorming van het doorvoergat de overbodige stomp van het doorvoergat van de printplaat verwijderd door secundair boren vanaf de "achterkant". Het tolerantieniveau van het proces zorgt ervoor dat "de resterende stomplengte zo klein mogelijk is" op basis van "het niet vernietigen van de verbinding tussen het printgat en de bedrading", het zogenaamde "diepgestuurd boren".

De bovenstaande figuur is een schematisch dwarsdoorsnedediagram van de Back Drill door het boorgat. Links is een normaal signaaldoorvoergat. Rechts is een schematisch diagram van het doorvoergat na het Terugboren, wat betekent dat er geboord wordt van de Onderlaag naar de signaallaag waar het spoor zich bevindt.

Terugboortechnologie kan het parasitaire capaciteitseffect verwijderen dat wordt veroorzaakt door de stomp van de gatenwand. Dit zorgt ervoor dat de impedantie via het gat in de kanaalverbinding consistent is met het spoor, vermindert signaalreflectie en verbetert de signaalkwaliteit.

Terugboren is momenteel de meest kosteneffectieve technologie om de kanaaltransmissieprestaties te verbeteren. Het gebruik van de backdrill-technologie zal de productiekosten van PCB's tot op zekere hoogte verhogen.

Er zijn twee soorten rugboren: enkelzijdig rugboren en dubbelzijdig rugboren.

Enkelzijdig boren kan worden onderverdeeld in terugboren vanaf de bovenkant of terugboren vanaf de onderkant. De PIN-gaten van de insteekpinnen van de connector kunnen alleen worden teruggeboord vanaf de zijde tegenover de zijde waar de connector zich bevindt.

Wanneer snelle signaalconnectoren zowel aan de ONDER- als aan de BOVENkant van de printplaat zijn geplaatst, zijn dubbelzijdige boringen aan de achterkant nodig, zoals weergegeven in de onderstaande afbeelding.

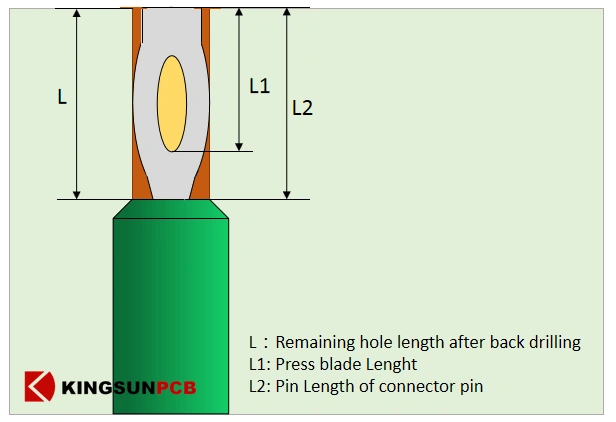

Wat betreft de nauwkeurigheid van de achterboordieptecontrole, kan het huidige vermogen ±6mil bereiken. Om de betrouwbaarheid te verbeteren, is het beter om een zekere redundantie in het ontwerp te houden, en het wordt aanbevolen om aan de volgende ontwerpeisen te voldoen.

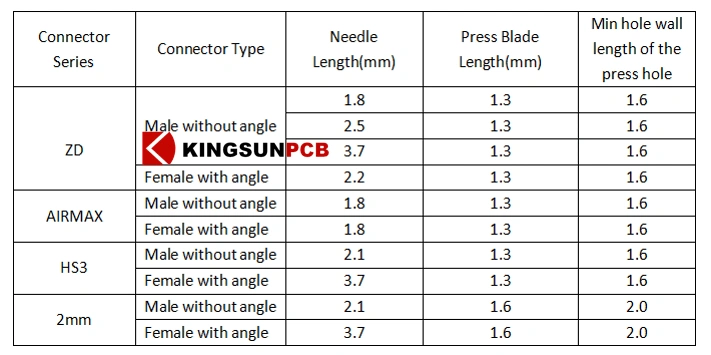

“Remaining hole wall length” of the PCB hole of the press-fit connector.

Design requirements: L≥L1+12mil.

According to the above relationship, the minimum remaining hole wall requirements for different connectors via holes can be obtained, see Table 1 for details.

It should be noted that because the tolerance of the length L1 of the Press blade Length of the 2mm connector is slightly larger, it is slightly relaxed when determining the length L.

Keeping at least an 8mil stub for back drilling depth control is recommended. When designing the layer stack-up, we need to consider the prepreg thickness to avoid the wires being drilled and broken.

The back drilling depth control is recommended to be between two layers, and the thickness between the two layers is required to be ≥ 12mil.

For example:

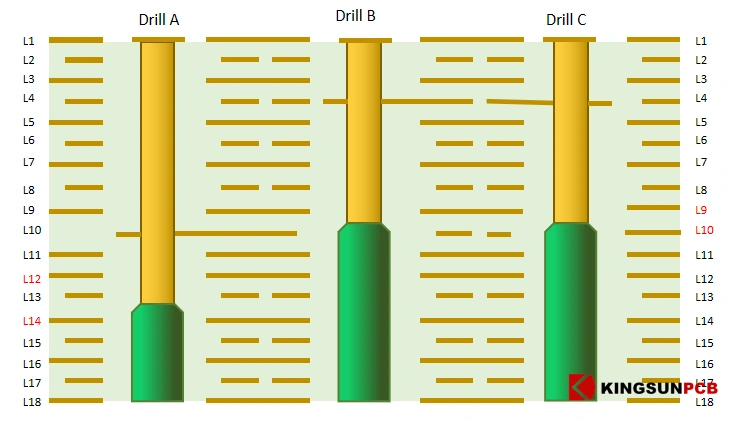

Back drill A:

When the adjacent two layers (such as L12 and L13, L13 and L14) do not meet the requirement ≥12mil, And when the distance between L12 and L14 is ≥12mil, The recommended back drilling depth is between L12 and L14.

Back drill B and back drill C:

When L9 and L10 ≥12mil, it is recommended that the back drilling depth be controlled between L9 and L10.

The distance from the PCB trace to the edge of the back drilling hole is ≥10mil.

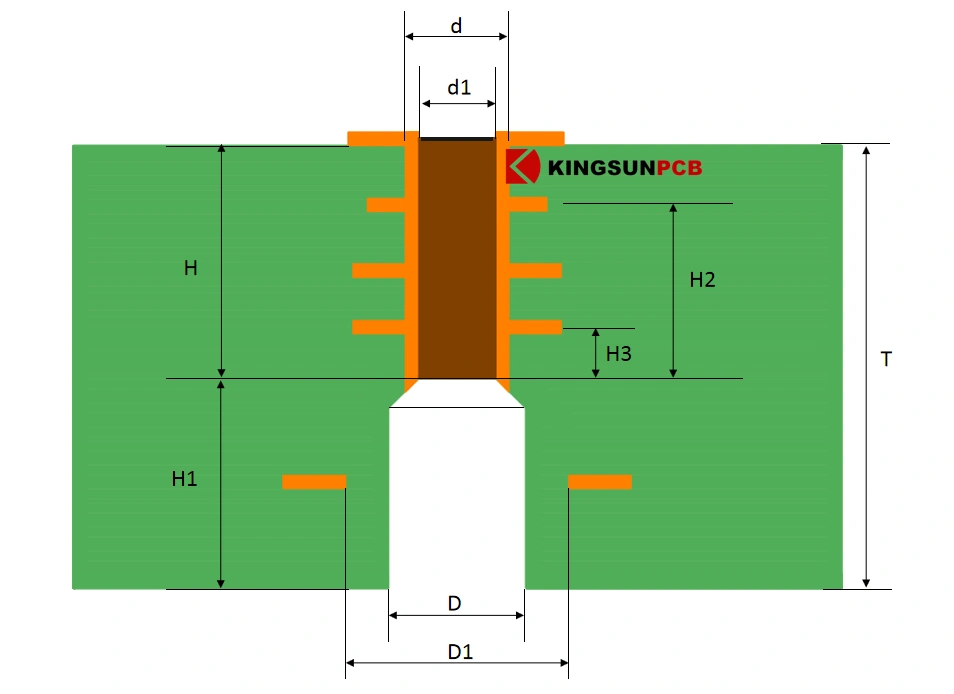

Back drilling diameter (D) = drilling diameter (d) + 10mil

T: PCB thickness

d1: Finished hole diameter

d: Drill diameter

D: Backdrill diameter

D1: The distance between trace to backdrill

H: The remain hole length after back drilling

H1: The depth of back drill

H2, H3: The Stub length of signal trace

It is recommended that the distance between the back drilling hole and the inner layer graphics is ≥0.25mm and that the distance from the outer layer graphics is recommended to be ≥0.3mm.

The distance from backdrill hole to backdrill hole is ≥0.25mm.

No copper ring remaining after via pad back drilling

In order to recommend the back-drilled pads are designed according to the requirements as follows:

Pad on back drilling surface ≤ back drilling diameter

The inner pad is recommended to be designed as a padless process.

The surface treatment process of the back drill PCB requires OSP or chemical immersion tin/gold, and HASL is disabled.

The non-functional pads on the inner layer of the PCB are designed to be padless.

Add text on Smartdrill layer:

NO FUNCTIONAL PADS ON INTERNAL SIGNAL LAYERS MUST BE REMOVED.

Tips: The back-drilled surface of the back-drilled hole cannot be used for ICT testing at the same time.

In the PCB manufacturing process, back drilling is 2nd drill operation that removes the unused plating in vias from a certain side to a certain depth.

The major fabrication points of backdrilling:

Use a new drill tool to reduce chip load.

Check the fabrication capability of the depth of backdrilling.

Control precision of drilling.

Common understanding: Signals with a rate of ≥5Gbps need to consider adding a Backdrill design.

Of course, the design of high-speed interconnection links is a systematic project. If the chip drive capability is strong enough, or the system interconnection link is not long, the signal quality may pass without back drill design. Therefore, the most reliable method is to determine whether a back drill is needed through system interconnection link simulation.